Oţel

| Oţel | |

|---|---|

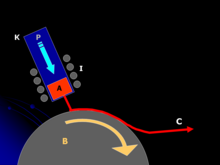

Gaură obținută într-o placă de oțel | |

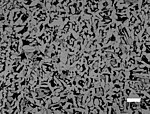

Oțel la microscop | |

| Caracteristici generale | |

| Compoziţie | aliaj compus în principal din fier și carbon |

| Aspect | gri lucios |

| Starea de agregare (în cs ) | solid |

| Cristalinitatea | în general policristalin |

| Proprietăți fizico-chimice | |

| Densitate (g / cm 3 , în cs ) | 7,5 ÷ 8 (7500 ÷ 8000 kg / m³) [1] [2] |

| Temperatura de topire ( K ) | 1370 ÷ 1536 ° C [1] |

| Coeficientul de dilatare termică liniară ( K -1 ) | 9,9 × 10 -6 ÷ 16 × 10 -6 [1] |

| Conductivitate termică ( W / m K ) | 16 ÷ 52 [1] |

| Rezistivitate electrică ( Ω m ) | 0,142 ÷ 0,714 × 10 -6 [2] |

| Proprietăți mecanice | |

| Rezistența la tracțiune (kg f / m 2 ) | 4,89 × 10 7 ÷ 1,12 × 10 8 (480 ÷ 1100 MPa) [2] |

| Rezistența la randament (kg f / m 2 ) | 2,09 × 10 7 ÷ 8,36 × 10 7 (205 ÷ 820 MPa) [3] [4] |

| Cod de reciclare | |

| # 40 FE |  |

Oțelul este un aliaj feros compus în principal din fier și carbon , acesta din urmă într-un procent care nu depășește 2,06%; dincolo de această limită, proprietățile materialului se schimbă, iar aliajul ia numele de fontă .

Istorie

Importanța oțelului este enormă și utilizările sale sunt nenumărate, la fel ca și soiurile în care este produs; fără disponibilitatea oțelului în cantitate și la un cost redus, revoluția industrială nu ar fi fost posibilă. De-a lungul timpului, tehnicile de producție a oțelului au fost perfecționate și diversificate, așa că în zilele noastre există multe tipuri de oțel, fiecare având legătură cu designul și nevoile de piață diferite.

Descriere

Clasificare

Pe baza conținutului de carbon

Carbonul apare exclusiv sub formă de cementită sau carbură de fier .

Otelurile sunt întotdeauna la cald din plastic aliaje, care este forjabil , spre deosebire de fonte . Pe baza conținutului de carbon, oțelurile sunt împărțite în:

- extra dulce: carbon între 0,05% și 0,15%;

- dulciuri: carbon între 0,15% și 0,25%;

- semidur: carbon între 0,40% și 0,60%;

- tare: carbon între 0,60% și 0,70%;

- foarte dur: carbon între 0,70% și 0,80%;

- extra dur: carbon între 0,80% și 0,85%.

Oțelurile ușoare sunt cele mai frecvente și mai puțin valoroase. [5]

Pe baza conținutului altor lianți

Există elemente de aliere suplimentare adăugate mai ales sub formă de feroaliaje . Pe baza compoziției chimice, oțelurile pot fi împărțite în două grupe:

- oțelurile nealiate sunt oțeluri în care conținutul elementelor de aliere se încadrează în limitele indicate în tabelul I din UNI EN 10020;

- Oțelurile aliate sunt oțeluri pentru care este depășită cel puțin o limită indicată în tabelul I menționat anterior.

Prin convenție, oțelurile aliate sunt împărțite în:

- slab aliat : fără elemente peste 5%,

- înalt aliat : cel puțin un element de aliere peste 5%.

Elementele din aliaj și proprietățile oțelului

Elementele de aliere, prezente în mod natural în oțel sau adăugate pentru a da caracteristici specifice, determină unele modificări ale proprietăților chimice / fizice ale materialului, cum ar fi:

- reduce rezistența oțelului, cu toate acestea, sulful poate fi adăugat în mod voluntar pentru a îmbunătăți prelucrarea:

- face cipul mai fragil și mai ușor de îndepărtat, utilizat de obicei în combinație cu mangan care formează sulfuri de mangan rotunjite (MnS) minimizând pierderea rezistenței.

- Hidrogen :

- favorizează fragilitatea , dăunătoare la niveluri peste 2 ppm ;

- induce formarea fulgilor.

- Oxigen :

- reduce lucrabilitatea la cald;

- scade caracteristicile mecanice.

- Azot :

- promovează îmbătrânirea oțelului carbon;

- crește rezistența la pitting în oțeluri inoxidabile (coeficientul 16 în formula de calcul PREN);

- crește rezistența mecanică a oțelurilor inoxidabile;

- stabilizează austenita în oțeluri inoxidabile.

- Mangan (procent maxim tolerat 0,8%):

- acționează ca un desulfurant și dezoxidant;

- în procente mari crește rata de întărire ;

- stabilizează austenita la temperaturi scăzute.

- Aluminiu :

- dezoxidant;

- rafinator de cereale.

- Siliciu (procent maxim tolerat 0,4%):

- dezoxidant;

- crește elasticitatea.

- dezoxidant;

- Nitrurarea titanului; Nitrurarea niobiului în timpul conversiei în AOD

- rafinator de cereale;

- previne coroziunea intergranulară în oțelurile inoxidabile.

- esențiale în oțelurile de întărire a precipitațiilor

- cresc rezistența mecanică;

- crește rezistența la oboseală;

- cresc rezistența la coroziune;

- crește rezistența la uzură.

- Molibden :

- crește întărirea ;

- crește rezistența la căldură;

- crește duritatea la cald și rezistența la uzură;

- crește rezistența la coroziune a oțelurilor inoxidabile, în special rezistența la pitting (coeficientul 3.3 din formula de calcul PREN);

- crește rezistența mecanică la temperaturi ridicate;

- este utilizat în concentrații mari (aproximativ 9%) pentru a produce oțeluri de scule.

- Crom :

- crește întărirea;

- crește rezistența la uzură și coroziune;

- crește stabilitatea de călire;

- cu concentrații mai mari de 12% este utilizat în oțeluri inoxidabile feritice și martensitice;

- crește rezistența la „pitting” (Coeficientul 1 din formula de calcul PREN).

- Nichel :

- crește rezistența și duritatea după recuperare ;

- crește ușor întărirea;

- participă la rezistența la coroziune a oțelului inoxidabil, unde atinge procente foarte mari (aproximativ 25%);

- stabilizează austenita la temperaturi scăzute.

- Vanadiu :

- mărește rezistența mecanică și rezistența la uzură.

- Tungsten :

- crește rezistența la uzură și duritatea;

- este utilizat cu conținuturi cuprinse între 13 și 25% în oțelurile de scule de mare viteză.

- Cupru :

- poate provoca fisuri în urma lucrărilor la cald;

- îmbunătățește rezistența la coroziune ( oțel Corten ).

- Iazul :

- favorizează fragilitatea .

Producția de oțel

În lume, în fiecare an se produc peste 1.864 miliarde de tone de oțel [6] , obținute atât din ciclul integral cu rafinarea fontei din furnal cât și din topirea deșeurilor feroase și procesate ulterior prin diferite procese de producție industrială , cum ar fi, de exemplu, laminarea, extrudarea, desenul, forjarea , tratamentul termic și ștanțarea .

| Mari producători de oțel în 2019 [7] [8] | |

|---|---|

| țară | Producție ( milioane de tone ) |

| | 996,3 |

| | 111.2 |

| | 99.3 |

| | 87,9 |

| | 71.6 |

| | 71.4 |

| | 39.7 |

| | 33.7 |

| | 32.2 |

| | 31.9 |

| | 23.2 |

| | 22.1 |

| | 20.8 |

| | 20.1 |

| | 18.6 |

| | 14.5 |

| | 13.6 |

| | 12.8 |

| | 9.1 |

| | 9.0 |

Extracția și prepararea minereurilor de fier

Procesul industrial al oțelului începe cu extragerea minereurilor metalice care conțin fier (care nu se găsește în stare pură în natură) din cariere sau mine. La fel ca în cazul multor metale, mineralele extrase sunt zdrobite și ulterior măcinate. Acestea sunt spălate de praf și impurități și clasificate în funcție de concentrația metalelor conținute prin separarea magnetică sau gravitațională. Apoi urmați operațiile de flotație , screening , calibrare , uscare , calcinare și prăjire a mineralelor. În acest moment, minereurile de fier au fost curățate de majoritatea impurităților și sunt gata să fie topite în furnalele [9] .

Producția de fier brut

Fonta este un aliaj fier - carbon cu un conținut relativ ridicat de carbon (> 2,06% până la 6%); este produsul finit rezultat din procesele chimice și termice care au loc în interiorul furnalului . Alt furnal este format din creuzet (partea inferioară) și cuva (partea superioară). Prelucrarea în furnal începe cu pregătirea așa-numitei sarcini , adică un compozit din straturi de minereu de fier, cocs și calcar, după care acesta este introdus în gura furnalului , situat în partea superioară a cuva, printr-un palan înclinat. Sarcina este aranjată în straturi alternante de minereu de fier, cocs și calcar. Aerul fierbinte provine de la Cowper, care este un tip de schimbător de căldură regenerativ în care un curent (de aer) este încălzit de căldura pereților despărțitori refractari care la rândul lor sunt încălziți de gazele care ies din gura furnalului. Aerul fierbinte introdus în partea inferioară a furnalului reacționează asupra cocsului care devine imediat incandescent datorită oxigenului conținut în acesta:

adică oxigenul este separat de fierul prezent în mineralele încărcate. Prin urmare, fierul topit, datorită temperaturilor ridicate de funcționare, amestecându-se cu carbonul cocsului, se adună în creuzet. Fluxul de gaze fierbinți care curge din partea superioară a cuvei (a furnalului) preîncălzește materialele tocmai introduse, provocând și deshidratare. Extragerea fontei topite (filetarea) și a zgurii are loc de dedesubt cu furnalul în funcțiune. Atingerea are loc de obicei la fiecare 2-3 ore, dar se estimează că trec 6 ore între încărcare și extragerea produsului finit. În timpul turnării fontei în vagoane cu ladă sau torpilă, în exterior, vântul fierbinte care vine de la Cowper este oprit (creuzetul rămâne fierbinte aproximativ o oră fără aer fierbinte). Procesul de producție al fontei este continuu, este întrerupt doar atunci când căptușeala refractară a furnalului, după ani de utilizare, trebuie refăcută sau reparată.

Începând cu anii 1990 , procesul Corex a fost disponibil industrial și poate înlocui furnalul prin introducerea a numeroase avantaje (inclusiv eliminarea cuptorului cu cocs ). Fonta lichidă astfel produsă poate fi trimisă la o fabrică de oțel sau poate fi turnată în lingouri; lăsat să se răcească pentru a fi trimis la turnătorie pentru prelucrare ulterioară sau pentru a fi vândut ca atare.

Rafinarea fierului brut pentru producția de oțel

La ieșirea din furnal, fonta are încă un conținut ridicat de carbon, în mod normal mai mare de 4%, prin urmare, în stare lichidă, este trimisă și tratată în structuri speciale (convertoare), iar aici este decarburată; carbonul se combină cu oxigenul pentru a forma dioxid de carbon.

Pe parcursul întregului proces de rafinare a fontei din oțel, temperaturile apropiate de 1750 ° C sunt atinse și nu este necesar să se furnizeze cantități mari de căldură, deoarece reacțiile de oxidare a carbonului, manganului, fierului și, mai presus de toate, siliciu, cu formarea dintre oxizii relativi, sunt exotermi și permit procesului să se autoalimenteze. Pentru fabricarea oțelului, au fost utilizate diferite tehnici pentru rafinarea fontei:

- Tehnica de budare : a fost cea adoptată înainte de 1860 , când s -a răspândit utilizarea cuptorului Martin-Siemens . Fonta a fost turnată într-un creuzet încălzit de cărbune plasat sub el într-o cameră de ardere separată. Înainte de a fi dispersate în atmosferă, flacăra și fumurile fierbinți au supraîncălzit suprafața creuzetului; baia de metal conținută în aceasta a fost astfel încălzită și fonta a putut fi rafinată. Deoarece temperatura atinsă nu a fost niciodată suficientă pentru a menține fluidul de masă metalică, muncitorii au trebuit să amestece și să scuture continuu baia, astfel încât să nu se răcească și să se solidifice (denumirea acestei tehnici derivă din verbul englezesc to puddle , adică a amesteca , amestecați o masă).

- Procesul cuptorului Martin-Siemens : rafinarea are loc în două etape distincte. Prima constă în oxidarea băii de metal topit în interiorul cuptorului, a doua constă în desulfurarea băii și eliberarea oxizilor de fier. Această ultimă operație are loc în interiorul unei oale în care se toarnă metalul topit. După turnare și crearea zgurii (zgura), metalul este lăsat să se odihnească astfel încât gazele rămase conținute în el să fie eliberate, după care să fie turnate în matrițe.

- Procese de convertor : În același timp cu procesul cuptorului Martin-Siemens , a fost dezvoltat procesul de conversie . S-a născut în 1856 din ideea lui Henry Bessemer de a face un jet de aer comprimat suflat prin găurile din fundul creuzetului prin fonta lichidă. Inventatorul englez a observat ușurința extremă cu care carbonul, siliciul și manganul s-au combinat cu oxigenul. Deoarece aceste substanțe erau prezente în fonta topită, el a dorit să aplice intuiția sa în industria siderurgică pentru a rafina fonta din substanțele dăunătoare aliajului metalic rezultat. În plus, inginerul englez a dorit să găsească o modalitate de a produce multă căldură, astfel încât temperatura băii să fie menținută constantă. Convertorul inventat de el a fost prevăzut cu o căptușeală refractară acidă, motiv pentru care procesul a fost acid și nu a putut converti decât fonta cu un conținut ridicat de siliciu, deci nepotrivită pentru fontele cu un conținut ridicat de fosfor. Având în vedere această limitare structurală, în 1879 a fost conceput de Thomas și Gilcrist un convertor cu acoperire de bază. Mai recent, s-a răspândit utilizarea unui convertor în care se suflă doar oxigen, printr-o lance răcită cu apă, deasupra băii: așa-numitul convertor de oxigen .

- Cel mai popular este convertorul LD . Avantajele economice și buna calitate a oțelului produs cu convertorul LD au făcut, în câțiva ani, procesul Bessemer învechit și, în parte, și procesele Thomas și Martin-Siemens. Convertorul este un vas mare cu cuptor dublu, similar cu convertizoarele Bessemer și Thomas, dar cu fundul închis. Sarcina metalică, care este în mare parte alcătuită din fontă mamă, până la 90%, restul este alcătuită din resturi, var, fluor și minereu de fier, este rafinată cu un jet de 99,5% oxigen pur; modificări mai recente au fost făcute prin introducerea de asemenea a suflării de argon , un gaz aproape inert, de jos pentru a omogeniza baia și a accelera decarburarea. Oxigenul este introdus în cantități de până la 1500 Nmc / min și sub o presiune de aproximativ 10/15 bari, ceea ce dă naștere unei rafinări foarte rapide. Creșterea puternică și rapidă a temperaturii încărcăturii metalice face necesară adăugarea de resturi de minereu de fier sau oțel, până la un procent de 30%, astfel încât temperatura în sine să nu atingă valori excesiv de ridicate și, prin urmare, periculoase. Căptușeala internă constă dintr-un strat de cărămizi dolomitice coapte amestecate cu gudron de 6% deasupra unui strat de magnezită. Lăncile primilor convertoare au avut o singură duză centrală, dar ulterior au fost adoptate lănci cu găuri multiple. Oțelul produs este foarte bun, deoarece este lipsit de azotul dăunător care provoacă fragilitate, procentul de fosfor este foarte scăzut, iar cel al oxigenului este, de asemenea, semnificativ mai mic decât cel al oțelurilor obținute conform altor procese. Din acest motiv, procesul s-a răspândit rapid în întreaga lume. În anii 1990, mai mult de 80% din producția mondială de oțel a avut loc cu procesul LD.

- Procesul OBM este o metodă de producție a oțelului care, pornind de la fierul de bază, unește procesele Thomas și LD. Acest proces folosește un convertor în care oxigenul și un combustibil gazos, cum ar fi metanul sau propanul, sunt suflate de jos printr-un anumit număr de duze, de la 10 la 18. Mai precis, în partea centrală a fiecărui tub iese oxigen pur și în inelul periferic, care constituie un fel de înveliș al jetului central, curge gazul combustibil. Introducerea oxigenului servește în mod natural același scop în convertorul LD; în timp ce adăugarea de gaz combustibil se realizează deoarece această crăpare a gazului, răcește zona de contact cu fonta de oxigen evitând coroziunea rapidă a fundului convertorului, care în acest mod poate efectua turnări de 350/400.

Producția de oțel în cuptorul electric (procesul EAF) prin topirea deșeurilor feroase : nașterea primelor cuptoare electrice datează de la începutul secolului al XX-lea. Sistemul constă dintr-un transformator, cuptorul, coșurile de încărcare a deșeurilor și sistemul de extracție a fumului. Procesul constă în topirea deșeurilor feroase preparate într-o dimensiune adecvată, datorită căldurii degajate de un arc electric generat între trei electrozi de grafit și resturile de bază [9] . Deșeurile pot fi preîncălzite de fumurile fierbinți emise din cuptor, iar pentru a facilita topirea este posibil să se utilizeze arzătoare cu gaz metan și lănci de oxigen. În funcție de capacitatea sa, cuptorul va avea un diametru de 4-8 metri, fundul său este acoperit cu refractare. Pereții cuvei și bolții sunt din panouri de cupru răcite extern de apă. Seiful se rotește pentru a permite încărcarea resturilor conținute în coșuri. În același timp cu baia de metal, în timpul topirii, zgura constând din calcar trebuie formată în cantități astfel încât să combine oxizii de fier, siliciu și mangan și alți minori. Injecția în zgură, care este mai ușoară decât metalul și, prin urmare, plutește, de cărbune în pulbere cu suliță, determină reducerea oxidului de fier și formarea gazului dioxid de carbon care contribuie la crearea unei zguri voluminoase, spumoase, care înfășoară arc voltaic, între vârful electrozilor și baie, protejând pereții cuptorului de eroziunea sigură. Bateria metalului are loc din gura de scurgere sau orificiul de bătut care poate fi un sifon sau un sertar, pentru a reține zgura din cuptor și pentru a putea începe procesul de rafinare în oală.

Procese de rafinare: prelucrare în afara cuptorului LF (numai pentru oțeluri speciale) : Oțelul, atât din convertorul LD, cât și din cuptorul electric, filetat în ladă, cu o cantitate minimă de zgură provenită din cuptor, este prelucrat cu adăugarea de fier aliaje. Sistemul este definit LF (Cuptorul Ladle) în care omogenitatea băii este garantată de un flux de gaz argon inert din fund; temperatura dintr-un sistem de arc voltaic similar cu cea a unui cuptor electric. Odată ce analiza chimică și temperatura dorite au fost realizate, oala este trimisă la unul dintre procesele de turnare descrise mai jos.

Prelucrarea sub vid RH (numai pentru oțeluri speciale) : Oțelul din LF sau rareori direct din cuptorul electric este recirculat sub vid într-o instalație de eliminare a hidrogenului. Uneori, procesul de deshidrogenare se desfășoară simultan cu procesul LF prin încastrarea zalei într-o cameră etanșă și apoi generarea vidului. În acest din urmă caz, procesul nu va mai fi RH.

Producția de oțeluri inoxidabile AOD : Baza este obținută prin topirea deșeurilor și feroaliajelor într-un cuptor electric. Oțelul semifabricat este băgat în ladă și transferat la convertorul AOD, care este foarte asemănător cu convertorul LD, cu singura varianță că elementul oxidant este suflat de jos prin duze numite tuburi. Amestecul constă din oxigen și argon în rapoarte variabile și astfel încât să garanteze întotdeauna oxidarea limitată a cromului în detrimentul controlului carbonului și al temperaturii, care are loc și prin introducerea deșeurilor și / sau feroaliaje. Odată ce s-a realizat analiza chimică dorită și temperatura corespunzătoare, oțelul inoxidabil este băgat în oală și trimis la unul dintre procesele de turnare descrise mai jos.

Turnarea oțelului

Turnare cu lingouri

Zăpada în care a fost turnat oțelul are o gaură în partea de jos deschisă de un dispozitiv de conectare; pe peretele containerului există două știfturi pentru ridicarea acestuia și un mâner pentru răsturnarea acestuia. Odată ridicat, oala este așezată deasupra matrițelor din lingouri din fontă și metalul este turnat. Există trei sisteme de turnare a oțelului în matrițe:

- turnare directă: constă în aducerea oalei peste matriță și turnarea metalului în ea.

- turnare prin arc: oțelul este evacuat într-o coloană, este conectat la canale subterane care duc metalul să se ridice în matriță de jos.

- turnare sub vid: se utilizează numai pentru producerea de lingouri mari și evită formarea ocluziilor gazoase.

După turnare, lingourile sunt duse la departamentul de decojire , adică lingourile proaspăt solidificate sunt extrase din forme. Acestea sunt cu susul în jos și, prin intermediul a două fălci plasate pe părți, cu două clești speciale, lingoul este extras din recipient [10] .

Turnare continuă

Turnarea continuă este un proces mai recent decât turnarea lingoului, care combină procesul de solidificare cu laminarea primară [11] .

Oțelul lichid elaborat cu metodele enumerate mai sus, este adus cu recipiente numite oale la mașina de turnare; ladele cu o secțiune conică trunchiată, cu conicitate orientată în jos, sunt recipiente de oțel căptușite cu un material refractar adecvat , în esență dolomitic. În funcție de capacitatea cuptorului, ladele au o capacitate de 60 ÷ 350 t și sunt poziționate stabil deasupra mașinii de turnare continuă.

Oțelul lichid din oală, iese din partea de jos printr-o gaură calibrată, cade, protejat de un tub refractar, într-un recipient numit tundish , și de aici, printr-un tub, numit piston (sau descărcător ), sau jet liber, într-o matriță de lingou de cupru răcită de apă demineralizată care curge într-o cavitate, înfășurând și răcind toți pereții în contact cu oțelul lichid. Matrița cu lingouri de cupru poate avea diferite forme; paralelipiped cu bază dreptunghiulară, pătrată sau cilindrică. Suprafața oțelului lichid, atât în tundish, cât și în lingou, în posibil contact cu atmosfera, este acoperită cu pulberi izolante pentru a preveni oxidarea și, de asemenea, în tundish pentru a păstra temperatura. Oțelul lichid conservat are o temperatură de 25 ~ 35 ° C mai mare decât temperatura de solidificare. Uneori sunt introduse în afara spațiului de răcire al bobinelor pentru a crea un câmp magnetic care afectează rata de solidificare și calitatea internă a oțelului brut. În funcție de forma produsului final, brut, turnat, procesul diferă pentru produsele plate sau lungi sau „rotunde”. Produsele „plate” au de obicei o secțiune laterală îngustă de 150 ÷ 250 mm și o latură largă de cel puțin 4 ori față de partea îngustă. Produsele lungi pot avea o secțiune pătrată, dreptunghiulară sau rotundă în care raportul lateral lat îngust este mai mic de 4.

În matriță, oțelul începe solidificarea (răcirea primară) formând o carcasă solidă. Solidificarea este de asemenea finalizată intern în faza imediat următoare, prin răcire secundară . Oțelul în forma dorită este tras în jos prin alunecare în ghidaje speciale, descriind un arc cu o rază calculată pentru a permite solidificarea sa completă care are loc prin apa industrială pulverizată de o serie de duze direct la suprafață. Odată ce solidificarea este completă, produsul brut este secționat în mașina de tăiat în părți de lungime definită și, prin urmare, este gata pentru faza de laminare ulterioară, posibil precedată de tratamente termice.

Denumirea alfanumerică a oțelurilor

Există multe tipuri de oțel, ale căror compoziții și denumiri sunt stabilite prin standarde tehnice specifice: în Europa Euronorms (EN) emis de Comitetul European pentru Standardizare (CEN) și în continentul american ASTM ( American Society Testing Materials ), în colaborare cu AISI ( American Iron and Steel Institute ) și la nivel internațional ISO (International Standard Institute).

Oțelurile pot fi clasificate în:

- grupa I (UNI EN 10027-2): oțeluri de bază și de calitate .

- grupa II: oțeluri speciale (diferă de alte oțeluri prin compoziția lor chimică ).

Grupa I (UNI EN 10027-2)

Sunt cel mai comun și cel mai puțin costisitor tip. Acestea includ oțeluri de bază și de calitate, numite și oțeluri de construcții de uz general .

Au caracteristici mecanice mai mici decât oțelurile speciale . În special, acestea sunt potrivite pentru a rezista mai presus de orice solicitări statice (ca în cazul construcțiilor civile).

În prezent, acestea sunt de obicei plasate prin sudare , de unde necesitatea unei sudabilități adecvate. Din acest motiv, se acordă atenție procentului de carbon prezent la capetele componentelor de sudat, care trebuie să fie mai mic de 0,41%, numărând, pe lângă carbon, și procentul altor elemente de aliere care contribuie la fragilizare. a HAZ (zona modificată termic), imediat adiacentă punctului de sudare, datorită formării probabile de martensită, o microstructură dură, dar mai ales fragilă, nepotrivită pentru utilizări structurale. Acestea sunt utilizate în general în stare brută de laminare (prin urmare nu trebuie supuse tratamentului termic ), chiar dacă în unele cazuri sunt supuse normalizării , tratament care duce la omogenizarea boabelor materialului, cu consecința reducerea oricăror riscuri datorate deformărilor sau tratamentelor anterioare.

La temperaturi foarte scăzute pot pierde rezistența , devenind fragile (fenomen al tranziției ductil-fragile ).

La designazione deve comprendere i seguenti simboli:

- TA ricottura di distensione

- TB ricottura di coalescenza

- TC ricottura completa

- TD normalizzazione

- TE normalizzazione e rinvenimento di distensione

- TF bonifica

- TG austenizzazione.

Requisiti particolari:

- KD acciaio adatto alla deformazione plastica a freddo

- KQ acciaio adatto alla bordatura

- KR acciaio adatto alla produzione di tubi saldati

- KU acciaio adatto alla costruzione di utensili

- KW acciaio adatto all'impiego ad alte temperature.

Gruppo II

Corrisponde agli acciai speciali , che sono acciai con caratteristiche particolari. Talvolta hanno caratteristiche meccaniche superiori , che si ottengono a seguito di un appropriato trattamento termico . Si possono dividere in 4 sottogruppi:

- 2.1 acciai non legati (con l'eccezione degli acciai per lavorazioni meccaniche ad alta velocità), con tenore medio di manganese inferiore all'1%;

La designazione deve comprendere i seguenti simboli: La lettera C, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100 (ad esempio C50).

- 2.2 acciai non legati con tenore medio di manganese maggiore all'1%; acciai non legati per lavorazioni meccaniche ad alta velocità, debolmente legati con massa ponderale di ciascun elemento inferiore al 5%;

La designazione deve comprendere i seguenti simboli: Un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano un limite loro caratteristico (es. Mn 0,8-1%, Si 1%), il tenore percentuale in massa del primo elemento moltiplicato per 4 per Ni e Cr, 10 per Mo, 1000 per B e arrotondato all'intero più vicino (ad esempio 36 CrNiMo7).

- 2.3 acciai fortemente legati (se hanno almeno un elemento di lega superiore al 5%);

La designazione deve comprendere i seguenti simboli: La lettera X, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano il limite loro caratteristico, le percentuali in massa degli elementi citati solo se superano il 5%, scritti in 2 numeri e separati da trattino (ad esempio X 10CrNi 18-08).

- 2.4 acciai rapidi .

La designazione deve comprendere i seguenti simboli: Lettere HS, i numeri corrispondenti agli elementi in lega separati da trattini. I numeri corrispondono ai seguenti elementi in questo ordine: W, Mo, V, Co (Es. Hs 2-9-1-8).

Classificazione in base alla destinazione d'uso

Acciaio da bonifica

È adatto a sopportare carichi elevati, urti e soprattutto a resistere a fatica . Possiede il miglior compromesso fra resistenza meccanica e tenacità . Ha una concentrazione di carbonio compreso fra lo 0,21% e lo 0,60%.

Gli elementi leganti, oltre a permettere di diminuire la concentrazione di carbonio alla quale si ha la massima tenacità, hanno le seguenti funzioni:

- nichel : favorisce tenacità e temprabilità ;

- cromo : favorisce la temprabilità;

- molibdeno : opera contro lo svilupparsi della malattia di Krupp ( fragilità al rinvenimento );

- manganese : migliora la temprabilità;

- vanadio : affina la grana cristallina.

È di solito trattato con la tempra , in acqua o in olio , e con il rinvenimento a circa 620 °C.

Esempi di acciai da bonifica: C40 , 39NiCrMo3 , 42CrMo4 , 36CrMn5 .

Acciaio da nitrurazione

Sono di solito acciai dolci o da bonifica con la presenza di alluminio o altri elementi leganti ( nichel , cromo , molibdeno ), che possano formare nitruri a azoturi (composti superficiali molto duri).

Poiché contengono un basso tenore di carbonio (circa lo 0,4% in peso di carbonio) riescono ad accogliere, nella loro superficie, azoto per una profondità fino a 0,5 mm. Lo strato nitrurato è ottenuto con un processo di precipitazione dell'azoto.

Si ottiene mediante un trattamento termochimico in vasche a una temperatura che varia tra i 500 ei 520 °C in presenza di ammoniaca, per una durata di circa 50 ore. Dopo aver subito il suddetto trattamento, tali acciai presentano una superficie indurita mentre nel cuore mantengono ancora caratteristiche di tenacità.

Questi acciai sono impiegati per costruire ruote dentate, alberi di distribuzione, perni, rulli, boccole, spinotti, alberi a camme, ecc.

Acciaio autotemprante

Questi acciai hanno una velocità di raffreddamento talmente bassa che assumono una struttura di tempra (martensitica) per semplice raffreddamento all'aria. Ulteriore caratteristica è la temperatura del rinvenimento, generalmente intorno ai 200 °C. Queste caratteristiche sono dovute al notevole tenore di elementi pregiati in lega, quali il nichel, il cromo, il molibdeno e il tungsteno, che spostano nettamente verso destra le curve anisoterme. Anche le caratteristiche meccaniche sono eccezionali, con resistenze a trazione elevatissime (dell'ordine di 2.000 MPa) e una tenacità soddisfacente anche in virtù del raffreddamento meno drastico in aria. Sono autotempranti anche gli acciai al manganese e al nichel corrispondenti a punti della zona a struttura perlitica dei rispettivi diagrammi di Guillet , vicini alla zona di transizione con quelli a struttura martensitica, ma queste leghe non hanno applicazioni pratiche perché troppo fragili.

Interessanti applicazioni hanno invece gli acciai al cromo-nichel con C = 0,3% ~ 0,5%; Ni = 3% ~ 6%; Cr = l% ~ 2%, e somma dei tre elementi almeno uguale a 5%. Tali materiali dopo ricottura presentano struttura perlitica, assumono facilmente struttura martensitica con semplice raffreddamento all'aria e hanno sia elevata durezza sia duttilità e tenacità soddisfacenti: possono rappresentare una valida alternativa ad acciai cementati o nitrurati. Caratteristiche di questi acciai sono:

- indeformabilità alla tempra, permettendo al pezzo di essere temprato successivamente alla lavorazione senza comprometterne la forma;

- semplificazione dei cicli di lavorazione con la soppressione di qualsiasi operazione di indurimento superficiale;

- assenza dello strato superficiale fragile la cui presenza, con la nitrurazione, impedisce di elevare la pressione unitaria, per pericolo di sfondamento dello strato stesso;

- resistenza elevata del pezzo, molto superiore a quelle ottenibili nel nucleo sia con gli acciai da cementazione sia con quelli da nitrurazione.

- la tempra non richiede vasche di raffreddamento e in presenza di aria calma risulta sufficientemente omogenea, dunque ideale per componenti di grosse dimensioni..

Un esempio di acciaio autotemprante è: 36NiCrMo16

Acciaio da cementazione

ll termine cementazione non è molto corretto anche se ormai universalmente accettato; per essere precisi si dovrebbe usare il termine " carbocementazione " o "cementazione carburante".

Dato che contengono meno dello 0,2% in peso di carbonio, essi possono accogliere altro carbonio nella loro superficie per una profondità fino a 2 mm.

Dopo aver subito un particolare trattamento termico essi presentano una superficie indurita mentre il cuore dell'acciaio mantiene ancora caratteristiche di tenacità .

La superficie indurita resiste bene all'usura e all'azione di forze concentrate.

Essendo la cementazione costosa, non conviene risparmiare sulla tempra , che invece è indispensabile per massimizzare la durezza ottenibile. Il rinvenimento si ferma sempre al primo stadio.

Possono essere acciai non legati (C10, C16) oppure debolmente legati.

Si utilizzano i leganti tipici dell'acciaio da bonifica :

- nichel , per la tenacità e la temprabilità;

- cromo e molibdeno , per la temprabilità e la stabilizzazione dei carburi .

Esempi: C10 (è il più debole), C16 , Acciaio 16NiCrMo12 (è il più forte), Acciaio 20NiCrMo2 , Acciaio 18NiCrMo5 .

Questi acciai servono a costruire ruote dentate, alberi di distribuzione, perni, rulli, boccole, spinotti etc.

Acciaio per molle

Proprietà richieste sono:

- tensione di snervamento vicina alla tensione di rottura;

- resistenza alla fatica , ottenuta con struttura omogenea di almeno 80% di martensite al cuore (quindi l'acciaio è molto temprabile ).

Con le leghe al solo carbonio , in concentrazione superiore allo 0,40%, si hanno gli acciai armonici , per cemento armato precompresso, funi (in questo caso vengono patentati ), strumenti musicali.

Per usi più impegnativi si aggiunge soprattutto il silicio fino al 2%, che rafforza ma infragilisce; il cromo aumenta la temprabilità, il nichel aumenta la tenacità . Alcuni esempi: 55Si7 per sospensioni e balestre dei treni ; 52SiCrNi5 per molle di pregio; 50CrV4 (KVRG). Si esegue sempre il rinvenimento a 450 °C così che i carburi precipitino ma non inizino a coalescere.

Acciaio per cuscinetti a rotolamento

Sono acciai di altissima qualità, sono esenti da materiali intermetallici. Hanno un alto tenore di carbonio e si ottengono da una tempra seguita da rinvenimento a circa 150 °C.

- Proprietà

- elevata durezza

- resistenza a usura

- elevata resistenza a fatica.

Il più utilizzato è l' acciaio 100Cr6 .

Acciaio inossidabile

Acciaio inox o acciaio inossidabile è il nome dato correntemente agli acciai con un tenore di cromo indicativamente superiore al 13%, per la loro proprietà di non arrugginire se esposti all'aria e all'acqua: il cromo, ossidandosi a contatto con l' ossigeno , si trasforma in diossido di cromo che crea uno strato aderente e molto resistente, impedendo un'ulteriore ossidazione (tale fenomeno è noto come passivazione ).

Sono una classe estremamente importante di acciai, usata per gli scopi più disparati: a partire dalla loro scoperta nel 1913 , e grazie soprattutto ai successivi progressi della metallurgia fra gli anni quaranta e sessanta , hanno ampliato il loro sviluppo e le loro applicazioni; tuttora vengono perfezionati e adattati alle richieste dei vari settori industriali, come il petrolifero/ petrolchimico , minerario, energetico, nucleare e alimentare (molto noto in quest'ultimo settore l'acciaio inox 18/10, contenente il 18% di cromo e il 10% di nichel).

Acciaio per utensili

Per le applicazioni meno severe si possono usare acciai al solo carbonio , altrimenti è necessario aggiungere elementi leganti per aumentare la durezza .

- Carbonio : una concentrazione dello 0,6% potrebbe già offrire la massima durezza, tuttavia parte del C si combina con altri elementi presenti e quindi può essere necessario aumentarne il contenuto.

- Manganese : ha azione disossidante, migliora la temprabilità e facilita la formazione di carburi .

- Silicio : ha azione disossidante, aumenta la resistenza all' ossidazione .

- Cromo : aumenta la temprabilità, stabilizza i carburi.

- Vanadio : previene l'ingrossamento del grano, utile per avere durezza ad alta temperatura.

- Tungsteno e molibdeno : utili per la resistenza all' usura alle alte temperature.

- Cobalto : presente negli acciai super-rapidi.

Data la presenza di carburi di difficile soluzione, la tempra è eseguita ad alta temperatura; si deve comunque valutare bene quest'ultima in quanto, se troppo bassa, il carbonio non si scioglie e si forma martensite povera; se troppo alta, un'eccessiva quantità di carbonio entra nell'austenite stabilizzandola fino a bassa temperatura.

Nel caso di acciai per lavorazioni a caldo e rapidi, si ha un indurimento secondario aumentando la temperatura di rinvenimento oltre i 400 °C.

Acciaio rapido

È la più importante tipologia di acciaio utilizzato nella costruzione di utensili per la lavorazione veloce del metallo . Se ne può fare la seguente schematizzazione:

- super rapido (ad esempio X78WCo1805 KU ), riconoscibile dalla presenza del cobalto e adatto ad alte velocità di taglio (v t = 40 m/min su materiale con R m = 500 MPa) ma non a utensili sottoposti a urti (ad esempio: barrette, placchette, frese ...);

- rapido (ad esempio X85WMo0605 e X85WMoCoV6.5.4.2 KU ), che si distingue dal precedente soprattutto per l'assenza del cobalto , acquistando così maggiore tenacità (punte elicoidali, maschi, creatori, coltelli, ecc.);

- semi rapido per medie e basse velocità di taglio (v t = 15 m/min su materiale con R m = 500 MPa).

Normalmente l'acciaio rapido è ricotto a 800 ~ 900 °C, temprato a 1180-1300 °C e rinvenuto a 550 °C anche più volte (a causa dell'enorme quantità di austenite residua).

Acciaio per lavorazioni a caldo

È una tipologia di acciaio utilizzato nelle lavorazioni con temperatura maggiore di 300 °C e le sue caratteristiche principali sono:

- resistenza all'ossidazione

- resistenza meccanica a caldo

- resistenza allo shock termico

- resistenza alla fatica termica

Le ultime due caratteristiche derivano dall'elevata tenacità del materiale dovuta alla bassa concentrazione di carbonio (0,3% ~ 0,4% C) e alla presenza del Vanadio che serve per mantenere ridotte le dimensioni del grano ad alte temperature.

Acciaio per lavorazioni a freddo

L'elevata durezza è solitamente dovuta all'alto tenore di carbonio ; altre proprietà, quali tenacità , resistenza all' usura , indeformabilità al trattamento termico, penetrazione di tempra , capacità di taglio, ecc., sono raggiunte con ulteriori elementi in soluzione. Non ci si deve stupire quindi della composizione molto varia di questi acciai: al carbonio , al cromo - carbonio , al tungsteno - cromo , al tungsteno e al manganese - vanadio .

Il rinvenimento deve essere attorno ai 200 °C, altrimenti si decompone la martensite . Esempi di acciaio di questa categoria sono X210Cr13 , che si può usare per la costruzione di lame per sega circolare , 107WCr5KU , impiegato negli utensili per la lavorazione del legno , X205Cr12KU , utile per esempio per la produzione di punzoni per stampi di pressatura di polveri metalliche.

Acciaio amorfo ( Vetro metallico )

Normalmente l'acciaio ha una struttura cristallina, tuttavia, con velocità di raffreddamento estremamente rapide è possibile inibire la nucleazione , ottenendo una struttura amorfa ( stato vetroso ). Questo tipo di materiale detto acciaio amorfo o acciaio vetroso può essere, considerato come un liquido super- viscoso , alla pari del comune vetro .

Esistono da tempo procedimenti (quali il melt spinning o l' atomizzazione ), che permettono di ottenere tali strutture.

Recentemente (articolo sulla rivista Physical Review Letters del 18 giugno 2004) è stato descritto un procedimento più efficace, a lungo inseguito dai metallurgici , per ottenere acciai amorfi.

Alla base del processo, vi è l'aggiunta alla lega di opportuni elementi, quali l' ittrio , che inibiscono la nucleazione , favorendo il mantenimento dello stato amorfo. L'acciaio risultante ha una durezza e una resistenza circa doppia/tripla rispetto a quelle dei migliori acciai convenzionali.

Trattamenti termici

I trattamenti termici degli acciai sono delle modificazioni a caldo della struttura molecolare di tali leghe che conferiscono diverse caratteristiche meccaniche agli stessi.

Possono essere suddivisi in due grosse categorie a seconda che si abbia trasformazione di fase o meno.

Trattamenti superficiali

Carbocementazione

Detto anche semplicemente cementazione , è un trattamento termico che consiste nell'aumentare il contenuto di carbonio nello strato superficiale a una temperatura superiore a quella che rende il reticolo cristallino in grado di assorbire carbonio; questo permette, con la successiva tempra , di ottenere uno strato superficiale molto duro di martensite (una struttura non presente nel diagramma di equilibrio Fe-C ), permettendo al pezzo di mantenere buone caratteristiche meccaniche di elasticità . Si può fare in forma solida, liquida o gassosa, ed è seguita dalla tempra del materiale. I pezzi cementati perdono però gradatamente le loro caratteristiche superficiali se sottoposti a temperature oltre i 200 °C.

La fase più lenta del processo, e quindi quella dominante, è la diffusione all'interno della matrice metallica; essa è regolata dalla seconda legge di Fick .

Nitrurazione

Come la carbocementazione , anche questo è un processo di indurimento superficiale: l'acciaio viene portato a 500 °C e investito da una corrente di ammoniaca gassosa che si dissocia in azoto e idrogeno . L'azoto viene assorbito dagli strati superficiali del metallo con cui forma nitruri , prevalentemente Fe 4 N, molto duri. Lo spessore dello strato indurito è minore di quello ottenuto per cementazione, ma in compenso la sua durezza è molto maggiore e rimane stabile fino a temperature di 600 ~ 700 °C. Esiste inoltre la carbonitrurazione : tale processo di indurimento è simile, ma avviene a temperature molto superiori ai 500 °C.

Cianurazione

Il trattamento di cianurazione degli acciai consiste nel riscaldare i pezzi a una temperatura di circa 800 °C immergendoli o cospargendoli di cianuro di potassio . Si mantengono nel bagno liquido per circa 10 ~ 15 minuti e quindi si raffreddano rapidamente. Si applica solitamente agli acciai a basso tenore di carbonio , per aumentarne la durezza. I componenti essenziali dei bagni al cianuro consistono nel cianuro complesso di cadmio, nel cianuro di sodio o di potassio libero e nell'idrossido di sodio o di potassio. Accanto a questi costituenti si trova sempre il carbonato alcalino che si forma spontaneamente con l' anidride carbonica dell'aria.

Borurazione

Comunemente chiamato "cementazione al boro", è un trattamento in grado di conferire durezze superiori a 2000 HV. Il processo viene condotto a temperature prossime agli 850 °C posizionando i pezzi meccanici in cassette in acciaio inossidabile alla presenza di carburo di boro e fluoruri alcalini. Il tempo di permanenza a temperatura è direttamente proporzionale alla profondità che si vuole ottenere.

Calmaggio

Il calmaggio è una fase del processo di produzione dell'acciaio, che consiste nella disossidazione totale o parziale del tenore di ossigeno disciolto nel bagno di acciaio liquido. Nell'acciaio liquido è presente, al termine dell'affinazione in convertitore, dell' ossigeno disciolto nel bagno metallico che combinandosi con il carbonio residuo in soluzione genera monossido di carbonio (CO) gassoso. Nel caso di acciai non calmati (cioè non disossidati) lo sviluppo di CO è particolarmente evidente e tali acciai sono detti effervescente . L'acciaio così prodotto non è facilmente deformabile. Per ridurre tale fenomeno si deve disossidare l'acciaio; allo scopo (in fase liquida, in siviera ) vengono aggiunte opportune dosi di alluminio , silicio e manganese , che formano con l' ossigeno degli ossidi solidi. Si produce così acciaio calmato , semicalmato o equilibrato . L'alluminio è aggiunto sotto forma di alluminio nocelle o alluminio in filo, mentre il silicio e il manganese comunemente come ferroleghe .

Il mercato dell'acciaio

L'acciaio è quotato nelle maggiori borse del mondo. Attualmente, la scalata del colosso siderurgico indiano Mittal su Arcelor, ha creato il primo gruppo mondiale dell'acciaio, la ArcelorMittal , con una quota di mercato intorno al 10%.

A oggi non esiste una Borsa dell'acciaio in cui vengano quotati i prodotti siderurgici. Sono tuttavia allo studio dei progetti finalizzati a crearne una per poter consentire alle aziende l'utilizzo di strumenti derivati di copertura.

Classificazione dei prodotti siderurgici

I manufatti finiti di acciaio che interessano maggiormente sono quelli laminati a caldo.

Essi si distinguono in prodotti piatti e prodotti profilati.

Del primo gruppo fanno parte:

- le lamiere : prodotto in lastre piane con bordi liberamente espansi nella laminazione . Il formato delle lastre di lamiera è generalmente rettangolare o quadrato. A seconda dello spessore si distinguono in:

- lamiere sottilissime: spessore sotto i 0,5 mm

- lamiere sottili: spessore sotto i 3,0 mm

- lamiere medie: spessore da 3,0 a 4,75 mm

- lamiere spesse: spessore oltre i 4,75 mm.

- i larghi piatti : prodotto laminato in tavole larghe. La larghezza è maggiore di 150 mm e il suo spessore minimo è di circa 5 mm.

- i nastri : prodotto laminato con bordi espansi liberamente, che immediatamente dopo la laminazione viene avvolto in un rotolo. A seconda della larghezza si distinguono:

- nastro stretto e medio: larghezza sotto i 600 mm;

- nastro largo: larghezza almeno di 600 mm.

I prodotti profilati si distinguono in:

- acciai profilati : prodotto finito trafilato a caldo in barre diritte la cui sezione può essere a T a doppio T a H a U a L (angolari), ecc.

- acciai in barre : prodotto finito trafilato a caldo che normalmente viene fornito in barre dritte: la sua sezione è normalmente circolare, ma può avere anche altre forme.

- fili laminati : prodotto finito laminato e avvolto a caldo in rotoli. La sezione è normalmente circolare ma può avere anche altre forme.

Note

- ^ a b c d Callister , p. 766 .

- ^ a b c Tabelle proprietà fisiche dei metalli

- ^ EnginLAB - Proprietà acciaio Archiviato il 24 gennaio 2010 in Internet Archive .

- ^ Caratteristiche meccaniche dell'acciaio

- ^ Carpenteria metallica: flange o anelli calandrati Carpenteria meccanica Carpenteria e acciaio · carpenteria e lavorazioni meccaniche

- ^ Produzione 2020 : 1.864 milioni di tonnellate - Worldsteel 2020 production

- ^ World Crude Steel Production - Summary

- ^ Global crude steel output increases by 3.4% in 2019

- ^ a b AA.VV. , voll. II, III, IV , V pp. 410-414, 466-471, 533-538, 925-929, 1054-1059, 1236-1241, 1320-1324, 1513-1517 .

- ^ AA.VV. , vol. III, p. 929 .

- ^ Viene detta laminazione primaria perché è la prima che subisce il materiale.

Bibliografia

- ( EN ) William D. Callister, Material Science and Engineering: An Introduction , 5ª ed., John Wiley & Sons Inc, 1999, ISBN 0-471-35243-8 .

- AA.VV., Scienza. Enciclopedia tecnica e scientifica , Milano, Fratelli Fabbri Editori, 1966, AA.VV..

- Luigi Caligaris, Stefano Fava, Carlo Tomasello, Manuale di meccanica , Milano, Ulrico Hoepli Editore SpA, 2006. ISBN 88-203-2901-8

- Walter Nicodemi , Acciai e leghe non ferrose , Zanichelli, 2000, ISBN 88-08-03237-X .

Voci correlate

- Acciaiatura

- Acciai legati

- Acciaio (sistemi di designazione)

- Acciaio 50CrV4

- Acciaio C40

- Acciaio effervescente

- Acciaio inossidabile

- Acciaio Corten

- Acciaio Damasco

- Acciaio Hadfield

- Acciaio Maraging

- Acciaio strutturale

- Acciaio super rapido

- Biocorrosione

- Corrosione

- Diagramma ferro-carbonio

- Frattura (meccanica)

- Latta

- London Metal Exchange

- Metallurgia

- Storia della siderurgia

- Trattamenti termici degli acciai

Altri progetti

-

Wikiquote contiene citazioni sull' acciaio

Wikiquote contiene citazioni sull' acciaio -

Wikizionario contiene il lemma di dizionario « acciaio »

Wikizionario contiene il lemma di dizionario « acciaio » -

Wikimedia Commons contiene immagini o altri file sull' acciaio

Wikimedia Commons contiene immagini o altri file sull' acciaio

Collegamenti esterni

- Acciaio , su Treccani.it – Enciclopedie on line , Istituto dell'Enciclopedia Italiana .

- ( EN ) Acciaio , su Enciclopedia Britannica , Encyclopædia Britannica, Inc.

| Controllo di autorità | Thesaurus BNCF 7842 · LCCN ( EN ) sh85127749 · GND ( DE ) 4056834-9 · BNF ( FR ) cb119418662 (data) · BNE ( ES ) XX524490 (data) · NDL ( EN , JA ) 00562757 |

|---|