Instrumentație de control

Instrumentația de control (sau instrumentația de proces ) dintr-un complex industrial poate fi definită ca ansamblul de instrumente pentru măsurarea , reglarea și controlul procesului industrial în sine, care împreună formează unul sau mai multe lanțuri de reglare (numite și „buclă de control”).

Termenul „control”, referitor la controlul automat al procesului , este utilizat în inginerie pentru a se referi la un set de tehnici și tehnologii utile pentru automatizarea instalațiilor industriale .

De fapt, procesele instalațiilor chimice și petrochimice necesită ajustarea valorilor parametrilor fizici și / sau chimici pentru a menține plantele în eficiență corectă și a produce ceea ce a fost proiectat. Parametrii cei mai afectați sunt, de exemplu, presiunea , temperatura , debitul , nivelul, dar și alții, cum ar fi pH-ul și greutatea .

Instrumentarea procesului poate fi pneumatică (nu mai este utilizată) sau electronică (analogică sau digitală), în funcție de natura semnalului (pneumatic sau electronic) utilizat pentru a pune instrumentele în comunicație.

Lanț de reglare

Lanțul de reglementare este alcătuit din mai multe componente, fiecare cu funcția sa specifică:

- Transmițătorii valorii parametrului care urmează să fie monitorizat

- Controlor

- Element de comandă final (de exemplu, supapă de comandă cu servomotor )

Alte componente auxiliare pot fi:

- Traductoare de semnal

- Generarea și tratarea aerului comprimat

- Motor de aer (sau compresor )

- Conducte

- Fitinguri

- Filtre

- Lubrifianți

- Reductor de presiune

Transmiţător

Transmițătorul este un instrument instalat pe uzină ( pe teren ). Are un senzor care este în contact fizic cu procesul și care măsoară valoarea instantanee a cantității în cauză. De exemplu, poate fi un termocuplu pentru măsurarea temperaturii sau un arc Bourdon pentru măsurarea presiunii.

Parametrii care trebuie măsurați pot fi multipli în funcție de necesitățile procesului. Cele mai frecvente sunt emițătoarele pentru temperatură, presiune, debit, nivel etc. Semnalul măsurat de acest senzor este transdus proporțional, în interiorul transmițătorului, într-un alt semnal standardizat care este transmis către camera de control către propriul său regulator.

Dacă este un transmițător pneumatic, acesta va trimite o presiune a aerului în intervalul cuprins între 3 și 15 psi printr-un tub de cupru. Dacă este un transmițător electric va transmite un curent electric continuu între 4 și 20mA etc. Transmițătoarele au propriul domeniu de măsurare, iar valoarea semnalului transmis este proporțională cu valoarea măsurată.

Instrumente de reglementare

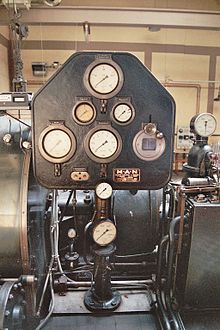

Instrumentele de reglare sunt în general instalate într-o cameră de control centralizată, pe panouri speciale care le grupează împreună cu alte componente de verificare și control ale sistemului.

Controlerul primește semnalul de la transmițătorul său (pe care de acum încolo îl vom numi pur și simplu „măsură”), compară valoarea sa instantanee cu o valoare predeterminată ( set point ) pe care trebuie să o asume cantitatea măsurată și trimite un semnal către un actuator în câmp.sau organ de reglare final.

Organ de reglare final

Un organ tipic de reglare final este constituit de supapa de reglare controlată pneumatic, a cărei deschidere influențează debitul unui curent de fluid și indirect valoarea mărimii măsurate.

În acest fel, valoarea mărimii măsurate este forțată să se apropie de cea stabilită de controler ( set point ).

Descrierea unei supape de control

Supapa de control are un corp introdus în fluidul de proces. În interiorul corpului există un obturator care face o mișcare față de un scaun . Deplasarea obturatorului variază zona de trecere a fluidului și, prin urmare, debitul acestuia.

Tulpina este conectată mecanic extern și cu etanșare etanșă la servomotor , asociată cu o membrană de cauciuc pe care se aplică presiunea de control. Diafragma este opusă unui arc care oferă raportul de proporționalitate între valoarea semnalului de comandă și poziția tijei.

Supapele pot fi normal deschise (NO) și normal închise (NC). Cuvântul „în mod normal” înseamnă că nu există aer de control pe diafragmă. Astfel cei NO se închid când primesc aer de comandă pe membrană; cel NC se deschide când primesc aerul de control pe diafragmă.

Astfel, de exemplu, pentru o supapă cu acțiune de închidere a aerului , poziția de deschidere va fi obținută pentru o presiune de control de 3 psi; supapa va fi complet închisă pentru o presiune de 15 psi. Pentru valorile intermediare vor exista poziții intermediare proporționale (de exemplu, 9 psi vor da o cursă de 50%).

De multe ori presiunea de comandă nu este trimisă direct la servomotorul pneumatic , pentru a evita întârzierile în acționare. În schimb, se folosește un dispozitiv pneumatic numit poziționer montat pe supapă. Semnalul de comandă intră în poziționer și aerul iese din acesta pentru a comanda supapa. Poziționerul este conectat mecanic la tijă pentru a-i măsura poziția și a-l forța să-și asume valoarea setată de semnalul de comandă.

Supapele de comandă sunt în general bidirecționale (o intrare și o ieșire). Cu toate acestea, există și alte modele, cum ar fi cele cu trei căi (două intrări și o ieșire). Acestea sunt folosite pentru a amesteca continuu două fluide, cum ar fi bateriile pentru chiuvete care funcționează în băi domestice.

Reglarea în cascadă

În unele tipuri de procese în care controlul ar fi dificil și nu foarte stabil, se utilizează „reglarea în cascadă”. Bucla de control în acest caz este alcătuită din cinci componente în loc de cele trei clasice. Scopul final este întotdeauna să mențină constant și sub control un parametru important al procesului, acționând în același timp asupra valorii unui al doilea parametru capabil să-l influențeze pe primul.

Primul parametru este măsurat de un transmițător, care își trimite semnalul către primul controler. Ieșirea din aceste acționează punctul stabilit al unui al doilea regulator, a cărui ieșire controlează organul de reglare final. Un al doilea transmițător care măsoară al doilea parametru de proces reprezintă semnalul de măsurare al celui de-al doilea controler. Prin urmare, primul regulator nu acționează direct asupra organului de reglare final, ci comandă valoarea pe care trebuie să o asume al doilea parametru.

În timp ce primul regulator este dedicat menținerii constantei primului parametru constant, al doilea regulator este dedicat menținerii valorii punctului setat (primit de la ieșirea primului regulator) coincizând cu valoarea propriei variabile măsurată de al doilea transmițător .

Reglarea în cascadă este deosebit de eficientă, deoarece al doilea regulator are grijă să țină sub control perturbările și variațiile pe care primul regulator, dat fiind tipul de proces, nu ar putea să le gestioneze eficient.

Caracteristicile semnalelor pneumatice

Semnalul dintre componentele unei instrumentații pneumatice constă dintr-o presiune a aerului între 3 și 15 psi .

Semnalele de presiune sunt transmise prin tuburi de cupru având un diametru exterior de 6 mm și un diametru intern de 4 mm , unite cu fitinguri de compresie etanșe la apă.

Instrumentele pneumatice , pentru a furniza această presiune, sunt alimentate de aer la o presiune de 20 psi (aproximativ 1,4 kg / cm²) printr-un reductor de presiune individual conectat la rețeaua generală a instalației de aer comprimat .

Unitate de generare și tratare a aerului comprimat

Instalația are o rețea internă de aer comprimat care alimentează toate instrumentele pneumatice. Aerul este aspirat din atmosferă și comprimat într-un rezervor special după ce a fost filtrat și dezumidificat.

Conductele se ramifică apoi din rezervor pentru a alimenta toți utilizatorii. Presiunea acestei rețele este destul de mare și poate varia, în funcție de sisteme, de la 4 la 16 bari . Diferitele echipamente pneumatice necesită o presiune mai mică și constantă, iar în acest scop se utilizează reductoare de presiune de grup sau individuale.

În acest moment, aerul este la presiunea dorită, uscat și filtrat. Unii utilizatori pot necesita, de asemenea, introducerea unui lubrifiant, necesar pentru funcționarea pieselor în mișcare, cum ar fi pistoanele pneumatice.

Instrumentație electronică analogică

Instrumentarea procesului trimite și primește semnale electrice sau digitale cu o valoare proporțională cu valoarea variabilei măsurate sau de comandă.

Un semnal electric analogic tipic standard este curentul continuu între 4 și 20 mA. În acest caz vorbim de zero activ , în sensul că un semnal de 0 mA indică o defecțiune a echipamentului.

De exemplu, un transmițător de presiune cu un domeniu de măsurare de la 0 la 20 bari va trimite un curent de 4 mA când presiunea măsurată este zero, va trimite un curent de ieșire de 20 mA pentru o presiune măsurată de 20 bari și va trimite intermediar valori de curent. direct proporționale cu valoarea măsurată (în acest exemplu va trimite un curent de 12 mA când presiunea măsurată este de 10 bari (50% din domeniul său de măsurare, corespunde unui curent de ieșire de (20-4) / 2 + 4 = 12 mA Bineînțeles, în aceste cazuri, regulatoarele vor fi compatibile cu acest semnal de la 4 la 20 mA atât la intrare, cât și la ieșire către câmp.

Instrumentarea electronică poate fi utilizată în instalațiile chimice și petrochimice atunci când este construită cu tehnologie de siguranță intrinsecă. Energia unei eventuale scântei nu este capabilă să declanșeze aprinderea amestecurilor explozive . În anii trecuți, când o astfel de tehnologie nu exista încă, instrumentele pneumatice fuseseră dezvoltate în mod eficient. Deși nu este extrem de precisă, avea avantajul fără îndoială de a putea opera în deplină siguranță în instalațiile chimice și petrochimice, unde riscul de incendii și explozii datorate scânteilor electrice este întotdeauna prezent.

În zilele noastre, chiar și cu instrumentele electronice, organul de reglare final este întotdeauna acționat pneumatic. Poziționerul primește semnalul de control analogic de 4 până la 20 mA și trimite aer comprimat modulat către capul supapei.

Instrumentare digitală

Odată cu dezvoltarea microprocesoarelor și microcontrolerelor și difuzarea acestora, am ajuns la controlul digital , definit ca analiza și sinteza unui sistem de control al feedback-ului în care există un computer digital și, prin urmare, o componentă de timp discretă .

Notă

Bibliografie

- (EN) George Stephanopoulos, Controlul proceselor chimice: o introducere în teorie și practică, Prentice Hall PTR, 1983, ISBN 0-13-128629-3 .

- ( EN ) William Luyben, Modelarea proceselor, simularea și controlul pentru inginerii chimici , Companiile McGraw-Hill, 1989, ISBN 0-07-039159-9 .

- ( EN ) AAVV, Ullmann's Encyclopedia of Industrial Chemistry, "Process Control Engineering" , Wiley-VCH Verlag GmbH & Co. KGaA, 2002, DOI : 10.1002 / 14356007.b06_317 .

Elemente conexe

- Echipamente chimice

- Controlabilitate

- Control automat

- Masoneilan

- Diagrama de conducte și instrumentație

- Pneumatică (știință)

- Controler logic programabil

- Instrument de masurare

- Instrument analogic de măsurare

- Instrument de măsurare digital

Alte proiecte

-

Wikimedia Commons conține imagini sau alte fișiere pe Control Instrumentation

Wikimedia Commons conține imagini sau alte fișiere pe Control Instrumentation