Prelucrarea fasciculului laser

Prelucrarea cu fascicul laser (indicat și prin acronimul LBM, din engleza Laser Beam Machining ) sunt procese termice care utilizează un fascicul laser ca sursă de căldură, deoarece poate fi ușor concentrat cu lentile care ating densități de putere mai mari de 1 MW ⁄ mm 2 . [1] Când laserul interacționează cu materialul, energia fotonului este absorbită de materialul procesat, provocând local o creștere rapidă a temperaturii, ceea ce duce la topirea sau fierberea, îndepărtarea materialului fără contact mecanic prin expulzarea materialului topit, vaporizare sau mecanisme de ablație . Spre deosebire de procesele convenționale, nu există uzură și îndepărtarea materialului nu depinde de duritatea acestuia, ci de proprietățile optice ale laserului și de proprietățile optice și termofizice ale materialului [2] . Din acest motiv, este deosebit de potrivit pentru prelucrarea aliajelor cu rezistență termică ridicată, carburi , compozite armate cu fibre , ceramică și stelite . [1]

Proces

Fizica procesării cu laser este destul de complexă, în special datorită reflexiei și difuziei pe suprafața piesei. Cu toate acestea, se poate spune că îndepărtarea laserului are loc atunci când densitatea puterii fasciculului este mai mare decât pierderile datorate conducției , convecției și radiațiilor , în același timp trebuie evitate razele laser cu intensitate prea mare, deoarece acestea tind să genereze o plasmă. pană.care reduce eficiența procesului.

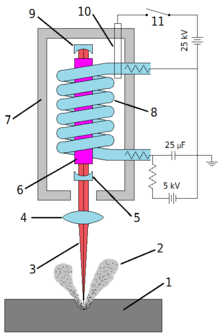

Sunt utilizate atât lasere cu stare solidă, cât și lasere cu gaz, fie continue, fie pulsate. Cele utilizate în mod obișnuit în prelucrarea metalelor sunt prezentate în tabel.

| Tip | Mijloc | Lungime val [nm] | Caracteristici tipic [1] | Aplicații tehnologice tipic [3] |

|---|---|---|---|---|

| Laser cu diodă directă (LDD) [4] [5] | Diodă | 970 | pulsat sau continuu | Foraj, sudare, ablație |

| Stare solidă | Rubin | 694 | pulsat, 5 W | găurire directă (diametre 0,25 ÷ 1,5 mm) perforare și perforare prin percutie; pentru metale |

| Nd-YAG | 1064 | pulsat sau continuu, 1 ÷ 800 W | găurire directă (diametre 0,25 ÷ 1,5 mm), găuri mari, perforare e găurire prin percuție, tăiere subțire a metalelor; pentru metale și ceramică | |

| Nd-Glass | 1064 | pulsat sau continuu, 2 mW | găurire directă (diametre 0,25 ÷ 1,5 mm); pentru metale | |

| Gaz | CO 2 | 10 600 | pulsat sau continuu, <15 kW | găuri mari, tăierea plasticului; pe nemetale, ceramică, materiale organice și plastic |

Odată fixată lungimea de undă, cu cât reflectivitatea unui material este mai mare, cu atât rata de îndepărtare este mai mică. Diferite metale reflectă 90% din radiația incidentă la densități reduse de putere, de aceea este recomandabil să tratați anterior suprafața pentru a reduce reflectivitatea acesteia și pentru a-i crește lucrabilitatea. Materialele plastice necesită mai puțină energie pentru a se vaporiza, de asemenea, deoarece au valori de conductivitate termică scăzute, motiv pentru care absorb cu ușurință radiația unui laser CO 2 cu o lungime de undă de 10,6 µm cu care se topesc ușor la puteri mici. Deci, pentru a prelucra metalele la aceeași viteză ca materialele plastice, este necesar să folosiți mai multă energie. Lasere cu gaz sunt utilizate pentru a îmbunătăți prelucrarea metalelor, deoarece se generează o lanternă care lichefiază și oxidează metalul, în plus fluxul de gaz elimină oxidul și procesul se repetă. [1]

Aplicații

Foraj

Un mic impuls laser de mare intensitate introduce materialul pentru a se topi și a se evapora. Cu cât energia este mai mare, cu atât este mai mare cantitatea de metal topit și evaporat. Evaporarea bruscă împinge metalul topit din gaură.

Împingând acest proces la limită cu impulsuri de picosecundă, materialul se sublimă și piesa nu se încălzește. Au fost dezvoltate trei tehnici de foraj. [7]

Foraj direct: impuls unic și percuție

În forarea cu un singur impuls, după cum sugerează și numele, un singur impuls laser cu energie ridicată este folosit pentru a găuri multe găuri într-un timp scurt. În forajul de percuție, orificiul este produs cu un tren de durată scurtă și impulsuri laser cu energie redusă, [1] [8] pentru a obține găuri mai profunde, mai precise și mai mici comparativ cu metoda cu impuls unic.

Foraj

Chiar și cu forarea, gaura este realizată cu impulsuri diferite, procedând mai întâi la realizarea unei găuri de ghidare inițiale prin forare prin percuție, apoi lărgind-o, începând din centru, făcând orbite circulare din ce în ce mai largi. Metalul topit este îndepărtat împins în jos și apoi iese din gaură. [1] [8]

Foraj elicoidal

Forajul elicoidal diferă de foraj prin faptul că orificiul de ghidare nu este forat. Trenul impulsurilor efectuează orbite circulare și progresează treptat în profunzime în urma mișcării unei elice. Majoritatea materialului topit este expulzat în sus, procesul continuă până când gaura iese pe cealaltă față, moment în care se mai fac câteva rotații pentru a lărgi gaura și a-i rafina marginile. Produce bucata de metal tăiată departe de gaură sub formă de resturi. Este o tehnică potrivită pentru realizarea găurilor foarte mari și adânci de înaltă calitate.

Capacitate de proces [1]

| Caracteristica găurii | Interval |

|---|---|

| diametru | 5 µm ÷ 1,27 mm cu atât mai mult în foraj |

| înălţime | 1,7 mm |

| unghi | 15 ° ÷ 90 ° |

| conic | 5 ÷ 20% din diametru |

| aspect (inaltime / diametru) | 50: 1 |

| înălțimea forată | 6,4 mm |

| toleranţă | ± 5 ÷ 20% din diametru |

| raza minimă a muchiei | 0,25 mm |

argumente pro şi contra

Pro

Nu există uzură și ruperea sculei. Găurile pot fi poziționate cu precizie folosind un sistem de aliniere optică. Se pot produce găuri mici și foarte adânci (raport de aspect mare). Materialele dure pot fi prelucrate. Procesarea este extrem de rapidă și timpul de configurare este economic. Pot fi găurite găuri cu unghiuri de intrare dificile (10 ° față de suprafață). Datorită flexibilității sale, procesul poate fi automatizat cu ușurință, de exemplu, în operații de găurire din mers pe materiale subțiri care necesită o singură cursă pentru a face gaura. Costul de funcționare este redus. [1]

Împotriva

Costul echipamentului este ridicat. În general, găurile conice se obțin în forarea directă și este, de asemenea, dificil să se obțină o gaură oarbă cu adâncimea precisă. Grosimea materialului care poate fi perforat cu laser este limitată la 50 mm. Bavurile se formează de obicei pe partea de ieșire a găurii și trebuie îndepărtate. [1]

Notă

- ^ a b c d e f g h i ( EN ) H. El-Hofy, Prelucrarea fasciculelor laser , în Procesele avansate de prelucrare: procese de prelucrare netradiționale și hibride , McGraw-Hill Education, 2005, pp. 140 -157, ISBN 9780071466943 .

- ^ (EN) S. Sun, M. Brandt, Laser Beam Machining , Joao Paulo Davim (eds), Procesele de prelucrare netradiționale : cercetări avansate, Londra, Springer, 2013, pp. 35-96, ISBN 9781447151791 .

- ^ (EN) Prof. S. Paul; Prof. AB Chattopadhyay; Prof. AK Chattopadhyay, Lecția 40: Prelucrarea fasciculului de electroni și a fasciculului laser ( PDF ), la cursul: Procese de fabricație II , ME, IIT Kharagpur. Adus la 18 iulie 2015 (arhivat din original la 22 iulie 2015) .

- ^ Diodă directă vs. alte sisteme laser utilizate la tăierea cu laser , la www.industrial-lasers.com . Adus pe 19 septembrie 2018 .

- ^ Haro Fritsche, Fabio Ferrario și Ralf Koch, lasere cu diode directe și avantajele acestora pentru prelucrarea materialelor și alte aplicații , în Procesarea materialelor cu laser de mare putere: Lasere, livrarea fasciculului, diagnosticarea și aplicațiile IV , vol. 9356, SPIE, 9 martie 2015, DOI : 10.1117 / 12.2080208 . Adus pe 19 septembrie 2018 .

- ^ El-Hofy, H. (1995). Indici de prelucrabilitate pentru unele procese de prelucrare neconvenționale , Alexandria Engineering Journal (AEJ), 34 (3): 231-245.

- ^ ( RO ) Forare cu laser - o prezentare generală | ScienceDirect Subiecte pe www.sciencedirect.com. Adus la 26 februarie 2021 .

- ^ a b ( EN ) Gary F. Benedict, Procese de fabricație netradiționale , în Ingineria fabricației și prelucrarea materialelor , vol. 19, CRC Press, 1987, pp. 311-320, ISBN 9780824773526 .

Bibliografie

- ( EN ) H. El-Hofy, Procese avansate de prelucrare: procese de prelucrare netradiționale și hibride , McGraw-Hill Education, 2005, ISBN 9780071466943 .

- ( EN ) Joao Paulo Davim (editat de), Procese de prelucrare netradiționale : cercetări avansate , Londra, Springer, 2013, ISBN 9781447151791 .

Elemente conexe

Alte proiecte

-

Wikimedia Commons conține imagini cu produse prelucrate cu fascicul laser

Wikimedia Commons conține imagini cu produse prelucrate cu fascicul laser

linkuri externe

- Video cu tăierea cu laser CO 2 a unei plăci de balsa de 4 mm

- Video cu tăierea cu laser Nd-YAG a unei plăci de oțel de 5 mm

- Companie italiană specializată în tăierea cu laser