Sudare TIG

Această intrare sau secțiune despre inginerie nu citează sursele necesare sau cei prezenți sunt insuficienți . |

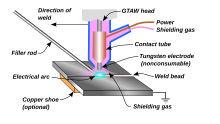

Sudarea TIG ( T ungsten I nert G as ) sau GTAW ( G as T ungsten A rc W elding ), conform terminologiei AWS , este un proces de sudare cu arc cu un electrod infuzibil ( tungsten ), sub protecția gazului inert , care poate se efectuează cu sau fără metal de umplutură. Sudarea TIG este una dintre cele mai populare metode, asigură îmbinări de înaltă calitate, dar necesită operatori foarte specializați. Această tehnologie de sudare a fost inițial dezvoltată pentru industria aeronavelor în timpul celui de- al doilea război mondial pentru a înlocui niturile cu suduri [1] (mult mai ușoare la aceeași rezistență) pe aeronave.

Liniile generale ale procedurii

Procedura se bazează pe o torță în care este introdus electrodul de tungsten, în jurul căruia curge gazul de protecție care, printr-o duză de material ceramic, este adus în baia de topire. Operatorul deplasează lanterna de-a lungul articulației pentru a deplasa piscina topită, poziționând electrodul de tungsten infuzibil la o distanță maximă de câțiva milimetri și menținând această distanță stabilă. Este absolut necesar să se evite ca electrodul să intre în contact direct cu piesa de sudat, altfel tija de tungsten „se lipeste” de îmbinare și sudarea este întreruptă. Dacă este necesar material de umplutură, în același timp tija materialului este mișcată în așa fel încât să fie menținută constant cu capătul în arc și, în orice caz, sub protecția gazului. Prin urmare, echipamentul pentru efectuarea unei suduri TIG este compus din:

- Generator de curent ( mașină de sudat )

- Lanternă formată din:

- Electrod de tungsten ( electrod de tungsten )

- Duză de alimentare cu gaz de protecție ( trecere gaz )

- Teacă izolatoare

- Conductor electric

- Suport electrod

- Alimentarea cu gaz inert

- Posibilă tijă metalică de umplere

Există, de asemenea, sudarea TAG, puțin utilizată de industrii datorită costului foarte ridicat.

Unul dintre principalele avantaje ale acestei tehnologii este că furnizarea de material în piscina de sudură este independentă de aportul de căldură din sudură, spre deosebire de ceea ce se întâmplă în sudurile de sârmă sau electrod consumabil. Acest proces poate fi automatizat: în acest sens, este utilizat pe scară largă pentru producerea de tuburi sudate pornind de la benzi metalice și pentru sudarea tuburilor pe plăcile de tuburi ale schimbătoarelor de căldură .

Procesul TIG este deosebit de potrivit atunci când grosimile mici ale materialului trebuie sudate, începând de la câteva zecimi de milimetru, totuși nu este posibil să sudăm grosimi mai mari de câțiva milimetri (2 ~ 3 mm pentru oțeluri ) cu o singură trecere ( de aceea, în general, nu este utilizat pentru sudarea grosimilor mai mari de 5 ~ 6 mm). Prin urmare, având în vedere productivitatea scăzută, este adesea utilizată pentru a efectua prima trecere a unei îmbinări, în timp ce umplerea se efectuează ulterior cu procese de productivitate mai mare. Având în vedere caracteristicile sale, procesul poate fi utilizat în orice poziție și poate fi utilizat pentru sudarea continuă sau prin puncte. Nu se recomandă utilizarea acestei proceduri în aer liber, deoarece chiar și un vânt slab poate dispersa gazul de protecție.

Sudarea TIG este utilizată și în câmpul hiperbar, pentru realizarea sudării subacvatice cu ajutorul camerelor / bulelor speciale de sudură umplute cu amestecuri gazoase pe bază de heliu .

Electrozii

Electrozii, care trebuie să fie confecționați dintr-un material capabil să reziste temperaturilor arcului electric, sunt, de mulți ani, doar în tungsten sau aliajele sale. La începutul acestei tehnologii (anii 1940) s-au folosit și electrozi de grafit . Tungstenul, pe lângă faptul că are caracteristici termice și mecanice mai bune, este preferat pentru puterea sa termoelectrică mare (capacitatea de a emite electroni la temperaturi ridicate), care stabilizează arcul. În același timp, totuși, tungstenul este foarte fragil și o cădere accidentală din mâna operatorului poate face ca electrodul să se rupă în două sau mai multe bucăți. Pentru a crește puterea termoelectrică a W, electrozii sunt uneori legați cu procente mici (1-2%, aproximativ 4%) de oxid de Th (electrozi de toriu) sau, pentru a reduce riscurile datorate radioactivității torului, cu oxizi de pământuri rare ( La , Ce , Y , Zr ).

Electrozii pot fi găsiți comercial în diferite diametre de la 0,25 la 6,4 mm. De obicei, acestea sunt utilizate în curent continuu (dc), polaritate directă (pd), adică cu polul pozitiv pe piesa de prelucrat. Utilizarea polarității inverse (pi), adică cu polul negativ pe piesa de prelucrat, este utilizată pentru sudarea metalelor ușoare ( Al și Mg ) sau atunci când stabilitatea arcului este importantă. Cu toate acestea, deoarece CCPI furnizează mai puțină energie băii, necesitând astfel curenți de arc mai mari, este de multe ori preferabil să o înlocuiți cu sudarea cu curent alternativ (ac), care poate fi simetrică sau asimetrică.

Electrodul, înainte de a fi utilizat în ccpd, trebuie ascuțit pentru ca vârful să aibă o formă conică, cu o înălțime a conului de aproximativ 1,5 ori diametrul: în acest fel capacitatea sa de a emite electroni este mărită și se adresează mai ușor acestuia din urmă pe punctul de sudat, prin urmare se obține o încălzire bună a băii chiar și cu curenți relativ mici. Pe de altă parte, în ccpi trebuie să avem tendința de a face electrodul să ia o formă plană (și, desigur, pentru aceste utilizări evităm să folosim electrozi toriați), tocmai pentru a limita emisia de electroni, care ar necesita o tensiune mai mare pentru același curent d 'arc.

Gazele de protecție

În general, gazul de protecție este introdus pe ambele fețe ale articulației (bineînțeles dacă acest lucru este accesibil pe ambele părți), în timp ce pe fața unde se află baia (dreaptă) gazul este adus direct de pe torță, pe cealaltă față ( pe revers) este suflat în condiții controlate, astfel încât să se asigure protecția împotriva oxidării chiar și la rădăcina sudurii.

Gazele cele mai frecvent utilizate sunt Ar sau He , utilizate separat sau în amestecuri. În unele aplicații speciale, se utilizează amestecuri de Ar cu H [2] . În general, Ar pur este preferat celorlalte soluții, datorită următoarelor avantaje:

- promovează stabilitatea arcului;

- curatarea suprafetelor pe metale usoare ( Al si Mg );

- cost relativ scăzut;

- necesită debituri mai mici pentru a asigura același ecran;

- penetrare redusă (utilă în special la sudarea manuală pe grosimi reduse).

Heliul este utilizat pentru sudarea foilor metalice groase ( conductivitate termică mai mare, prin urmare o penetrare mai mare), este utilizat într-un amestec cu argon pentru a echilibra caracteristicile celor două gaze.

Utilizarea hidrogenului amestecat cu argon este limitată la oțelurile austenitice și aliajele pe bază de nichel , din cauza deteriorării metalurgice care ar putea duce la oțelurile feritice (fisuri reci ). Limita practică a concentrației de hidrogen în argon este de aproximativ 8%, deși au fost utilizate amestecuri cu 1/3 hidrogen și 2/3 argon. Prezența hidrogenului în gazul de protecție mărește energia transferată de arc în materialul de sudat, în plus hidrogenul acționează ca un material reducător, inhibând formarea de oxizi și, prin urmare, lăsând suprafețele de sudură foarte curate. Din aceste motive, este utilizat (aproape exclusiv în sudarea automată) pentru sudarea țevilor pentru instalații chimice sau nucleare sau a tuburilor pe plăci tubulare.

Debitele gazului de protecție trebuie stabilite de către tehnicianul de sudură, bazându-se mai ales pe propria experiență și pe testele care vizează sarcina și geometria particulară.

Defecte tipice la sudarea TIG

Defectele tipice ale acestei tehnologii, și care nu pot fi depistate de alte tehnologii, sunt incluziunile de tungsten . Arcul trebuie să lovească întotdeauna între electrodul W și baie, dar se poate întâmpla ca, din orice motiv, electrodul să intre în contact cu baia. În acest caz, electrodul se poate fragmenta, eliberând așchii W (Ø <1 mm) în baie. Aceste așchii au, de obicei, o formă prismatică, cu margini ascuțite, ceea ce înseamnă că sunt grunduri pentru fisuri fragile în structura materialului sudat. Pentru a evita aceste defecte, este necesară o pregătire atentă a operatorului.

Un defect relativ frecvent în sudarea TIG este lipsa de protecție care poate fi atât aversul, cât și inversul. Lipsa de protecție se manifestă ca flori , adică cu pete circulare oxidate pe material. Aceste defecte pot fi evitate prin efectuarea unor teste adecvate înainte de sudare.

Alte defecte găsite în aceste suduri sunt porozitatea , lipsa fuziunii sau fisurile : aceste defecte trebuie evitate prin efectuarea unor teste precise de calificare a procedurii.

Notă

- ^ Inginerii Ford au calculat că, la construirea B24 Liberator , înlocuirea niturilor cu suduri la punct, atunci când a fost posibil, a economisit 35.000 de ore pe lună.

- ^ Manual de sudare, publicat de AWS, 2004 Vol 2 p 123

Elemente conexe

Alte proiecte

-

Wikimedia Commons conține imagini sau alte fișiere despre sudarea TIG

Wikimedia Commons conține imagini sau alte fișiere despre sudarea TIG