Procesul membranei

Această intrare sau secțiune despre subiectul fizicii nu citează sursele necesare sau cei prezenți sunt insuficienți . |

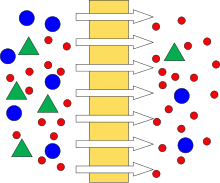

Procesele de membrană realizează, prin aplicarea unei forțe motrice , o separare între două fluide , [1] printr-o barieră selectivă ( membrana însăși), care este traversată doar de unele substanțe prezente în fluide în timp ce este mică, sau pentru nimic , permeabil celorlalți.

Acest termen indică diferite tipuri de procese de separare caracterizate prin următorul principiu de funcționare: soluția de tratat sau alimentul traversează membrana care, acționând ca un filtru, este permisă trecerea prin permeat [2] (sau diluat) dar reține retentatul (sau concentratul).

fundal

Primele aplicații ale proceselor cu membrană datează din a doua jumătate a anilor 1950 și au vizat procesele de desalinizare a apei marine sau salmastre, prin utilizarea membranelor cu osmoză inversă .

Ulterior, în anii șaizeci și șaptezeci s-a dezvoltat sectorul ultrafiltrării .

Dezvoltările ulterioare în domeniul membranelor au condus la producerea unor membrane de înmuiere numite membrane pentru nanofiltrare , care pot fi plasate între cele pentru ultrafiltrare și cele pentru osmoza inversă.

Cele mai recente evoluții se caracterizează prin utilizarea de noi materiale (membrane ceramice rezistente la temperaturi mai mari de 100 ° C) pentru clasele de membrane existente și prin rafinarea schemelor de proces.

Proprietate

Există două tipuri de membrane:

- membranele descărcate;

- membrane încărcate.

Membranele descărcate se caracterizează printr-un efect de cernere moleculară în timp ce cele încărcate combină efectul de cernere moleculară tipic membranelor neîncărcate cu un mecanism de separare datorită încărcării reciproce între membrană și particulă, legată de potențialul Donnan .

Clasificare

După cum sa menționat, elementul esențial în procesele de membrană este membrana însăși. Cu toate acestea, termenul de membrană indică, într-un mod generic, diferite septuri selective care, de fapt, au caracteristici foarte diferite. Din acest motiv, se face referire la diferite clasificări efectuate în funcție de parametrii caracteristici ai membranei, cum ar fi materialul din care este realizată, structura sa, porozitatea efectivă, greutatea moleculară a materialului reținut și forța motrice.

Materiale

Un prim tip de clasificare a membranelor se referă la materialele din care sunt realizate. Membranele pot fi:

- organice sau anorganice;

- naturale sau sintetice;

- solid sau lichid.

De exemplu, membranele organice naturale provin în principal din produse celulozice naturale modificate, cum ar fi acetați de celuloză , azotat de celuloză , celuloză regenerată. Membranele organice sintetice sunt formate din materiale precum poliamide , polietilenă , polipropilenă , poliolefine , polisulfonă etc. Membranele organice sunt realizate prin dizolvarea polimerului cu un solvent și făcându-l să se solidifice cu diferite metode diferite, în funcție de tipul de proces adoptat ca adăugarea unui non-solvent, evaporarea solventului, răcirea soluției.

Majoritatea membranelor polimerice au o rezistență bună la modificările moderate ale pH-ului, dar nu sunt foarte rezistente la solvenții organici și la clor. Membranele anorganice sunt în general ceramice sau metalice. Cele metalice Sunt realizate cu procese similare cu cele ale producției ceramice , prin depunerea oxizilor ( aluminiu , titan , zirconiu ) pe țevi metalice. Aceste membrane au o bună rezistență chimică, mecanică și termică și o durată de viață mai lungă, prin urmare, rezistă și condițiilor extreme (în ceea ce privește pH-ul, presiunea și temperatura), dar sunt extrem de fragile. În funcție de tipul de material utilizat și de procesul urmat pentru prepararea membranei, acesta poate avea o încărcare electrică reziduală. În acest caz vorbim despre membrane încărcate , utilizate în procesele de electrodializă (care vor fi discutate mai târziu). Membranele comerciale utilizate în general în tratarea apei sunt cele realizate din materiale polimerice. Membranele anorganice sunt mai scumpe decât cele polimerice și, prin urmare, sunt utilizate numai pentru tratamente speciale.

Structuri

Pe baza structurii lor, membranele sunt împărțite în:

- izotrop sau simetric : au o structură de canal simetrică. Au probleme de blocare a porilor, din acest motiv sunt puțin folosite astăzi;

- anizotrope sau asimetrice : constau dintr-un strat mai dens cu o grosime de 0,1-0,5 µm sprijinit pe o structură de susținere de 150-200 µm grosime

- compozite : se obțin prin împrăștierea unui film subțire cu pori extrem de mici pe o membrană asimetrică.

Porozitate

Porozitatea efectivă a unei membrane reprezintă capacitatea de reținere a acesteia și poate fi determinată prin tehnici porometrice .

Folosind aceste tehnici încercăm să stabilim în termeni statistici o dimensiune caracteristică a porilor medii ai membranei și apoi să ne întoarcem la porozitate prin cunoașterea densității porilor.

În funcție de gradul de porozitate, membranele sunt împărțite în:

- membrane poroase - cu o dimensiune a porilor între 1 nm și 10 µm. Acestea pot fi împărțite în continuare în:

- membrane macroporoase - cu dimensiunea porilor> 50 nm;

- membrane mezopore - cu dimensiunea porilor de la 2 la 50 nm;

- membrane microporoase - cu o dimensiune a porilor <2 nm.

- membrane dense - cu dimensiunea găurilor <1 nm.

Mecanismul de separare a celor două tipuri de membrane este diferit, de fapt membranele poroase acționează ca o sită, adică permit doar trecerea particulelor mai mici decât cea a porilor - acest tip de membrană este utilizată pentru microfiltrare, ultrafiltrare și nanofiltrare - în timp ce membranele dense (neporoase) separă substanțele bazate pe solubilitate și difuzie diferite prin stratul dens de membrană - aceste membrane sunt utilizate în esență în osmoza inversă.

Greutatea moleculară a retentivului

Greutatea moleculară a materialului dizolvat reținut se mai numește tăierea moleculară medie sau MWCO - din limba engleză Molecular Weight Cut Off - exprimă porozitatea unei membrane și este conectată la dimensiunile materialului reținut în funcție de caracteristicile membrană.

MWCO corespunde greutății moleculare a substanței dizolvate reținute la 90% (exprimată în Dalton ), care are o respingere de 90%.

În mod normal, aceasta variază de la aproximativ 50-100 pentru membranele osmotice la peste 100.000 pentru membranele de microfiltrare.

Forta motrice

Procesele tradiționale de membrană pot fi împărțite în esență în două mari categorii, în funcție de forța motrice care face posibilă transportul apei și a speciilor chimice prezente în soluție:

- gradientul de presiune - filtrare;

- câmpul electric - electrodializă .

Alte tipuri de forțe motrice sunt:

Gradient de presiune

Procesele care exploatează o diferență de presiune aplicată pe cele două suprafețe ale membranei ca forță motrice utilizează membrane poroase sau dense neîncărcate, care rețin o parte sau toți compușii în soluție.

Acest grup include membrane cu ochiuri din ce în ce mai înguste care permit, pe lângă trecerea apei, și cea a unei fracțiuni din compușii în soluție.

Aceste procese, care se aplică particulelor separate de greutate și tăiere diferite, diferă atât în ceea ce privește tipul de membrane utilizate (materiale, diametrul porilor etc.), cât și în domeniul de presiune la care acționează.

De fapt, aceste procese folosesc diferențe de presiune mai mult sau mai puțin mari pentru a permite trecerea permeatului (format din apă și o parte din substanțele dizolvate în el) dincolo de membrană în sine, prin porozitățile care le constituie. Pe baza mărimii găurilor, procesele de filtrare sunt denumite:

- microfiltrare (MF) - porozitate nominală 100-200 Å [3] : - presiune de funcționare până la 5 bari - particule în suspensie, drojdii, pigmenți, emulsii și bacterii pot fi îndepărtate. Acest proces poate înlocui tratamentul cu clarifloculare în ciclul de purificare a apei brute;

- ultrafiltrare (UF) - porozitate nominală 20 -200 Å - presiune de funcționare până la 10 bari - coloizi, bacterii, viruși, zaharuri și proteine pot fi îndepărtați;

- nanofiltrare (NF) - porozitate nominală 10 -20 Å - presiune de până la 50 bari - ioni divalenți pot fi îndepărtați;

- hiperfiltrare (IF) sau osmoză inversă (RO) - porozitate nominală 1 - 10 Å - presiune de funcționare 70-150 bar - ioni pot fi îndepărtați. Osmoza inversă poate fi utilizată de exemplu pentru desalinizarea în scopuri de băut, pentru purificarea apei în scopuri industriale și farmaceutice.

Începând de la microfiltrare până la osmoza inversă, pe lângă scăderea diametrului porilor, MWCO scade, de asemenea.

În funcție de tipul de proces de filtrare cu membrană utilizat, forța de împingere a transportului de materie prin membrană este dată de:

- gradient de concentrare

- presiune transmembranară , în engleză TMP , Trans-Membrane Pressure

- potențial chimic

- presiune osmotica

- câmp electric (în electrodializă)

- camp magnetic

- presiune parțială

- gradient de pH

Câmp electric

procesul de electrodializă (sau ED), constă în posibilitatea separării unui dizolvat ionic de o soluție prin utilizarea energiei electrice și a membranelor încărcate, permeabile cationilor (membranelor cationice) și anionilor (membranelor anionice) deoarece conțin, respectiv, valori negative fixe sau grupuri pozitive de schimb ionic ca în cazul rășinilor schimbătoare de ioni .

Astăzi, electrodializa nu are multe utilizări în domeniul ingineriei desalinizării, potabilizării și epurării apelor uzate.

Domeniul de utilizare

Diferitele tipuri de membrane au domenii de utilizare diferite.

Pe baza utilizării lor, acestea pot fi clasificate în:

- membrane pentru separarea solid-lichid;

- membrane pentru separarea lichid - lichid;

- membrane pentru separarea lichid-gaz;

- membrane pentru separarea gazului - gazului.

Murdărie

În timpul proceselor, membranele, chiar și menținând constante toate condițiile de funcționare, este detectată în timp o scădere a debitului permeatului.

Printre cauzele acestei reduceri, există polarizarea datorată concentrației și, mai presus de toate, faunarea sau faunarea .

Primul fenomen se caracterizează printr-o creștere a concentrației solutului în stratul limitar laminar în contact cu membrana.

Datorită acestui fapt, există o presiune osmotică locală mai mare.

Prin urmare, există o variație a presiunii motrice care implică o scădere a debitului în conformitate cu modelul de presiune osmotică;

- J = (Δp - Δπ) / Rm

unde este

- J este căderea piezometrică a debitului;

- Δp reprezintă forța motrice;

- Δπ este presiunea osmotică;

- Rm rezistența membranei măsurată cu referire la apa pură

Acest fenomen este reversibil prin modificarea condițiilor de funcționare [4] .

Pe de altă parte, fouling-ul nu este reversibil, ceea ce, printre altele, este mult mai mare decât cel al fenomenului descris mai sus.

Mizeria rezultă din depunerea și acumularea de particule submicronice pe suprafața membranei și din cristalizarea și precipitarea solutului pe suprafață și între porii membranei în sine.

Pentru a reduce acest fenomen, se efectuează pretratamente ale alimentelor pentru a elimina acele elemente care pot da naștere cel mai adesea la murdărire, cum ar fi solidele suspendate, particulele coloidale și eliminarea agenților incrustați.

Cu toate acestea, există diferite tehnici de curățare pentru îndepărtarea murdăriei de membrană:

- spălare în curent;

- spălare contracurent;

- spălare cu aer;

- spălare chimică.

Geometria modulelor

Membranele sunt montate pe suporturi adecvate, la care conductele de alimentare și evacuare sunt conectate pentru a forma module.

Termenul modul indică cea mai mică unitate care conține una sau mai multe membrane și structurile relative de susținere, care pot funcționa independent de restul sistemului.

Geometria modulului generic este astfel încât să mărească suprafața specifică și să minimizeze murdărirea membranei.

Principalele tipuri de module sunt:

- la înfășurare în spirală (sau înfășurată în spirală): aceste module sunt constituite dintr-o serie de perechi de membrane plate lipite între ele pe trei laturi cu a patra și conectate la un canal central al colecției de permeat. Membranele sunt apoi înfășurate în jurul canalului menționat. Cele două foi de membrană sunt separate printr-o plasă spațială pentru drenajul permeat. Aceste module pot fi adăpostite în serie într-un singur element tubular. Au avantajul compactității, dar au o rezistență scăzută la murdărire datorită dimensiunii reduse a pasajelor și a debitelor mici. Acestea sunt adoptate pentru osmoza inversă și nanofiltrare, uneori și pentru ultrafiltrare.

- fibră goală (sau fibră fină goală ): aceste module sunt formate din tuburi din material sintetic cu un diametru mai mic de 0,1 µm. Aceste tuburi au o structură asimetrică și sunt introduse, cu o cale în formă de U, în interiorul unui tub de presiune. Cele două capete ale fiecărui tub din septuri de rășină epoxidică;

- cu module plate (sau placă și cadru ): Fiecare membrană se sprijină pe un suport plat cu o rețea de drenaj între ele pentru a evita strivirea compartimentului permeat. Diferite unități de acest tip sunt asamblate împreună (atât pe verticală, cât și pe orizontală) pentru a forma cartușe, care sunt apoi adăpostite în module cu canale comune pentru alimentarea și colectarea permeatului;

- cu module tubulare (sau tubulare ): în acest caz membrana se sprijină pe peretele interior al unui tub poros realizat de obicei din plastic. Mai multe elemente astfel constituite constituie un singur modul. Diferitele elemente care alcătuiesc un singur modul pot (sau nu) să fie toate conținute într-un suport tubular extern (carcasă). Modulele individuale pot fi conectate atât în serie, cât și în paralel. În aceste module, alimentele curg în interiorul fiecărui tub poros, provocând scurgerea permeatului lateral, care este colectată de orice carcasă externă. Aceste module sunt adoptate în principal pentru microfiltrare și ultrafiltrare.

Tipuri de flux

Diferitele module descrise pot fi conectate în funcție de necesitățile procesului.

De obicei se folosește o schemă de alimentare tangentă sau de flux transversal .

În fluxul tangent, alimentul curge tangențial către membrană și este forțat să traverseze membrana prin gradientul de presiune care acționează asupra celor două fețe ale membranei în sine.

Există o formare a fluxului permeat ortogonal la membrană și tangențială retentată la aceeași.

Acest tip de flux este utilizat pentru tratarea fluidelor cu un conținut ridicat de solide în suspensie.

Acest tip de schemă poate fi realizat cu module tubulare, cu sisteme de fibre goale, cu înfășurări spirale sau cu unități plate.

Celălalt tip de flux utilizat în principal în procesele de separare a membranei este cel cu flux integral ortogonal sau cu fundătură sau cu fundătură .

În acest caz, alimentele investesc ortogonal membrană, retentatul reprezintă produsul reținut de membrană în sine care se depune pe membrană în sine, acționând și ca un strat de filtrare provocând o reducere a debitului permeat datorită creșterii rezistenței la filtrare.

Acest strat se numește tort de filtru .

Numele mort-end derivă din faptul că nici un flux de retentat este generat.

Acest tip de curgere este utilizat pentru tratarea fluidelor cu conținut scăzut de solide suspendate și este mai puțin costisitor decât cel tangențial.

Diagrame de proces

Din punct de vedere al ingineriei instalației, modulele descrise mai sus sunt utilizate cu diferite scheme de proces.

Configurațiile adoptate de obicei sunt:

- o singură trecere : alimentarea traversează membrana o singură dată și se obțin două fluxuri separate în aval, cea a permeatului și cea a retentatului. În acest caz se obține un procent foarte mic de permeat al alimentelor, prin urmare această schemă este utilizată atunci când nu sunt necesari factori de concentrație ridicată;

- cu sângerare hrană sau hrănire și sângerare : este cel mai folosit. La începutul ciclului de procesare, retentatul este recirculat total până la atingerea concentrației dorite. În acest moment, purjarea începe să mențină această concentrație de retentat în reactor.

- cu recirculare în mai multe etape : constă în punerea în serie a mai multor module cu alimentare cu purjare (de obicei 3-4 dar poate fi până la 10). Diferitele module lucrează la creșterea treptată a factorilor de concentrare și la scăderea fluxurilor de permeat.

Utilizare

Procesele cu membrană sunt în prezent din ce în ce mai utilizate pentru producerea apei tratate din apele subterane, de suprafață sau ape uzate, deoarece sunt mai competitive decât în trecut comparativ cu tehnicile convenționale.

În general, principalele sale utilizări sunt:

- în tratamentul terțiar al instalațiilor de purificare pentru a limita deversarea poluanților în livrările finale de apă purificată și pentru a produce un efluent de calitate adecvat pentru reutilizare în agricultură sau industrie - procese intense de rafinare a efluenților;

- în tratamente secundare ale instalațiilor de purificare, în combinație cu procesul tradițional de nămol activat - bioreactoare cu membrană sau MBR - din English Membrane Biological Reactor ;

- pentru producerea apei potabile din apa de mare - desalinizarea prin osmoza inversa

- pentru producția de apă potabilă din apele uzate civile - foarte costisitoare și realizată numai în unele uzine pilot

- pentru tratarea apelor subterane și de suprafață - purificare

- separarea selectivă a anumitor compuși chimici de valoare, având în vedere utilizarea lor;

- tratarea levigatului la depozitele de deșeuri .

Aplicare în domeniul tratării apei brute

Sectorul apei primare este în prezent printre cele care permit posibilități mai mari de aplicare pentru procesele de membrană, datorită prezenței mai scăzute a substanțelor care provoacă murdărirea membranei, care în schimb devine o problemă semnificativă în tratarea apelor uzate.

În special, utilizarea membranelor în procesele de purificare a apelor subterane și de suprafață s-a dezvoltat în ultimii ani.

Acest succes al proceselor de membrană a fost încurajat și de deteriorarea progresivă a calității resurselor de apă, mai ales datorită prezenței micropoluanților.

În plus, procesele cu membrană, spre deosebire de tratamentele tradiționale, pot garanta standarde ridicate chiar și în prezența fluctuațiilor calitative ale apei de intrare.

Avantajele suplimentare ale utilizării proceselor de membrană derivă, de asemenea, din reducerea dozei de reactivi și din neproducerea subproduselor în apa potabilă.

În cele din urmă, prin utilizarea proceselor de membrană există, de asemenea, o simplificare a plantei în comparație cu plantele tradiționale.

De fapt, cu metodele cu membrană este posibil să se intervină eficient în operațiile unitare ale:

- clarifloculare - microfiltrare sau ultrafiltrare;

- înmuiere - nanofiltrare sau electrodializă;

- Îndepărtarea TOC - ultrafiltrare sau nanofiltrare precedată de pretratamente;

- dezinfectare - microfiltrare sau ultrafiltrare;

- îndepărtarea culorii - ultrafiltrare sau nanofiltrare precedată de pretratamente;

- îndepărtarea precursorilor de trihalometan (THM) - nanofiltrare precedată de pretratamente;

- controlul micropoluanților și pesticidelor - nanofiltrare sau electrodializă sau ultrafiltrare + adsorbție pe pulbere de cărbune activ (PAC)

- îndepărtarea nitraților: electrodializă

- îndepărtarea salinității - osmoză inversă sau nanofiltrare sau electrodializă

- îndepărtarea metalelor precum fierul și manganul - nanofiltrarea

Pe de altă parte, costul procesului, puternic dependent de calitatea apei brute, limitează încă în multe cazuri utilizarea sistemelor cu membrană ca alternativă convenabilă din punct de vedere economic la schemele tradiționale; prin urmare, aplicarea membranelor se limitează adesea la tratamente de rafinare pentru îndepărtarea poluanților care sunt dificil de tratat cu metode tradiționale, ca alternativă sau integrare, de exemplu, la adsorbția pe cărbune activ .

Cu toate acestea, procesul de membrană trebuie să fie întotdeauna integrat cu pre-clorarea și post-clorarea pentru a asigura dezinfectarea persistentă până la utilizator.

Probleme mai mari pot apărea la tratarea apelor de suprafață datorită conținutului ridicat de organice și a turbidității care creează probleme de murdărire.

În acest caz, din motive economice membranele nu pot constitui decât o etapă a tratamentului și trebuie integrate cu alte procese.

În cazul cererii de rafinare în aval de o instalație tradițională de tratare a apei potabile, există avantajul de a produce apă cu caracteristici constante și ridicate; în acest caz membranele sunt mai puțin afectate de probleme de murdărire și debitele permeabile care pot fi obținute sunt decisiv mai mari decât în cazul aplicării directe a membranelor pe apa brută.

Chiar și în acest caz, însă, costurile sunt mai mari decât cele legate de alte tratamente de rafinare.

Pentru purificarea apelor subterane, supuse atât turbidității ridicate, cât și contaminării microbiene și durității și culorii ridicate, utilizarea proceselor cu membrană poate fi suficientă.

Aplicații ale tehnologiei MBR la tratarea apelor uzate

Bioreactoarele cu membrană (acronim: MBR , din English Membrane Biological Reactor ) reprezintă o tehnologie avansată de purificare în comparație cu cea mai răspândită tradițională cu nămol activat.

Sistemul MBR combină un proces tradițional de nămol activat biologic, cu procesul de separare a membranei (în general microfiltrare sau ultrafiltrare ), care înlocuiește decantorul secundar.

Bioreactoarele cu membrană s-au născut în anii șaizeci, iar dezvoltarea acestei tehnologii are recent o notabilă difuzare mondială în toate acele cazuri în care este necesar să se garanteze ape uzate purificate cu caracteristici de calitate deosebit de ridicate, fără tehnologii de consum ridicat de energie.

Aceste tehnologii permit reutilizarea apelor reziduale purificate pentru uz civil (de exemplu, apă de spălare stradă), agricolă și industrială (de exemplu, apă de proces sau de răcire), permițând conservarea apei de înaltă calitate pentru utilizarea exclusivă a băuturii, pentru a nu afecta lumea resursele de apă disponibile, care sunt acum exploatate considerabil.

Bioreactoarele cu membrană, bazate pe poziționarea unității de filtrare în raport cu compartimentul biologic, sunt clasificate în:

- schemele membranelor scufundate - membranele scufundate - membranele sunt scufundate în interiorul rezervorului de oxidare în contact direct cu apele uzate, printr-o pompă cu autoamorsare , se creează o ușoară depresiune în interiorul modulului de filtrare care forțează efluentul tratat să treacă prin membrane și o separarea eficientă a solidelor (reținute pe suprafața exterioară a membranelor) de apa filtrată (permeat) se obține fără alte tratamente de sedimentare și rafinare;

- scheme de membrană externă (sau circulație externă) - flux lateral : aceasta este schema cea mai comună; membranele sunt exterioare rezervorului de aerare. Efluentul din rezervorul de oxidare este pompat în modulul de filtrare cu membrană. Retentatul este returnat în rezervorul de oxidare.

În ambele scheme există un regim de filtrare tangențială sau de flux transversal , în primul caz, totuși, regimul se obține prin insuflarea bulelor de aer, în timp ce în al doilea prin recircularea alimentării cu pompe.

Suflarea intermitentă a aerului se efectuează în partea inferioară a modulului care conține membranele și permite evitarea depunerii de noroi, contracarând astfel înfundarea membranelor.

Cu toate acestea, pentru a asigura eficiența membranelor în timp, acestea sunt supuse periodic spălării înapoi pentru a îndepărta ele însele orice material depus pe suprafața membranelor.

Permeata este supusă ulterior unui tratament de dezinfecție, unui tratament cu osmoză inversă sau direct la scurgere. Tehnologia MBR, așa cum am menționat deja, în practică înlocuiește sedimentarea secundară într-o instalație de purificare tradițională și optimizează procesul de purificare biologică. Principalele avantaje sunt:

- eficiență ridicată în îndepărtarea solidelor suspendate (SS) și a încărcăturii bacteriene;

- Eliminarea DBO aproape de 100%

- nitrificare ridicată

- reducerea spațiului și a costurilor de instalare;

- Reducere cu 20-25% a nămolului produs în comparație cu nămolul activ convențional;

- respectarea limitelor de concentrație mai stricte prevăzute de legislația actuală - cu intrarea în vigoare a Decretului legislativ 152/99 și ulterior a Decretului legislativ 152/06 (Legea consolidată a mediului - TUA) în Italia s-au impus limite de concentrație mai restrictive pentru deversările de ape uzate purificate,

- posibilitatea reutilizării apei tratate.

Principalele dezavantaje sunt:

- costuri mai mari ale membranelor;

- costuri mai mari de întreținere legate de spălarea frecventă a membranelor pentru eliminarea murdăriei .

Majoritatea instalațiilor de purificare care utilizează procese cu membrană sunt renovarea plantelor existente de nămol activat.

Reactoare cu membrană

Procesele cu membrană pot fi cuplate la un reactor chimic în tehnologia reactoarelor cu membrană . [5] În acest dispozitiv, conceput pentru producerea de hidrogen și pentru dehidrogenarea hidrocarburilor , un produs de reacție este în general îndepărtat pe măsură ce se formează, evitând astfel limitele echilibrului termodinamic și permițând o reacție să fie împinsă spre conversii mai mari. [6]

Notă

- ^(RO) IUPAC Gold Book, „membrane”

- ^(RO) IUPAC Gold Book, „pătruns”

- ^ Angstrom - simbol Å - egal cu 10 -10 m.

- ^ (EN) Jessa Millanar-Marfa, Borea Laura și Mark de Luna, Îmbunătățirea atenuării și îmbunătățirii tratamentului apelor uzate prin aplicarea unui bioreactor cu membrană cu pat electric în mișcare (MBR-eMB) , în Membranes, vol. 8, nr. 4, 22 noiembrie 2018, p. 116, DOI : 10.3390 / membranes8040116 . Adus pe 2 martie 2020.

- ^ Gallucci, 2011 , p. 1 .

- ^ De Falco, 2011 , p. 2.

Bibliografie

- A. Rozzi, C. Zaffaroni - Purificarea apei: intervenții de calitate și management - XLII curs de perfecționare în domeniul sanitar - inginerie de mediu - Milano 13-17.02.1995

- ( EN ) Fausto Gallucci și Angelo Basile, Membranes for membrane reactors , Wiley, 2011, ISBN 978-0-470-74652-3 .

- ( EN ) Marcello De Falco, Luigi Marrelli și Gaetano Iaquaniello, Reactoare cu membrană pentru procesele de producere a hidrogenului , Springer, 2011, DOI : 10.1007 / 978-0-85729-151-6 , ISBN 978-0-85729-150-9 .

Voci correlate

- Filtrazione a membrana (tecnologia ambientale)

- Membrana artificiale

- Membrana semipermeabile

- Filtrazione (chimica)

- Osmosi inversa

- Diafiltrazione

- Ultrafiltrazione

- Nanofiltrazione

- Microfiltrazione

- Potabilizzazione

- Trattamento delle acque reflue

- Dissalazione

- Distillazione a membrana

Altri progetti

-

Wikimedia Commons contiene immagini o altri file su Processo a membrana

Wikimedia Commons contiene immagini o altri file su Processo a membrana

| Controllo di autorità | GND ( DE ) 4231727-7 |

|---|