Modul fotovoltaic CIGS

Celulele fotovoltaice CIGS sunt formate dintr-un material semiconductor compus direct de bandă , denumit CIGS ( acronim din engleză : copper indium gallium (di) selenide ; sau "(di) selenide of copper indium gallium"). Deoarece materialul are o putere mare de absorbție a soarelui, este suficientă o peliculă (peliculă) mult mai subțire decât alte materiale semiconductoare. Absorberul CIGS este depus pe un suport de sticlă, împreună cu electrozi pentru a colecta curentul.

Coeficientul de absorbție al CIGS este mai mare decât orice alt semiconductor utilizat pentru celulele solare. Dispozitivele construite cu CIGS aparțin categoriei cu film subțire fotovoltaic (PV). Piața PV cu film subțire a crescut la o rată anuală de 60% între 2002 și 2007 și este încă în creștere rapidă. [1] Prin urmare, există un puternic stimulent pentru dezvoltarea și îmbunătățirea metodelor de depunere pentru aceste filme care să permită costuri mai mici și randamente crescute.

Proprietate

CIGS ( numărul CAS : 12018-95-0) este un material semiconductor din I - III - VI 2 , compus din cupru , indiu , galiu și seleniu . Materialul la temperatura camerei apare ca o soluție solidă de cupru și diselenide indiu (adesea prescurtat „CIS“) și diselenide cupru și galiu, cu o formulă chimică de Culn x Ga (1-x) Se 2, în cazul în care valoarea „x” poate varia de la 1 (selenură de cupru-indiu pur) la 0 (selenură de cupru-galiu pur).

CIGS este alcătuit dintr-un semiconductor, cu structura cristalului de calcopirită cu legături chimice tetraedrale , și o distanță de bandă care variază continuu cu x de la aproximativ 1,0 eV (pentru selenura de cupru-indiu) până la aproximativ 1,7 eV (pentru selenura de cupru-galiu ). [2]

CIGS este utilizat ca material absorbant de lumină în celulele solare cu film subțire . Acest material are un coeficient de absorbție excepțional de mare de peste 10 5 / cm pentru fotoni de 1,5 eV și cu energie mai mare. [3] Atât Laboratorul Național al Energiilor Regenerabile (NREL), cât și Zentrum für Sonnenenergie und Wasserstoff Forschung (ZSW) au susținut că produc celule solare CIGS cu eficiență mai mare de 20%, ceea ce este recordul până în prezent pentru orice celulă solară la pelicule subțiri. . [4] [5]

Celule fotovoltaice CIGS

Combinații posibile ale elementelor (I, III, VI) din tabelul periodic care au efect fotovoltaic |

Cea mai obișnuită structură a dispozitivelor cu celule solare CIGS este prezentată în Figura 2. Sticla este utilizată în mod obișnuit ca substrat, cu toate acestea multe companii se uită și la substraturi mai ușoare și mai flexibile, cum ar fi folii de poliimidă sau metalice. [6] Se depune un strat de molibden (de obicei prin pulverizare ) care servește drept contact înapoi și pentru a reflecta cea mai mare parte a luminii neabsorbite înapoi în absorbant. După depunerea Mo, un strat de absorbant CIGS de tip p este cultivat printr-una din mai multe metode brevetate. Un strat subțire tampon de tip n este adăugat în partea superioară a absorbantului. Tamponul este de obicei CdS (sulfură de cadmiu) depus prin baie. Tamponul este acoperit cu un strat subțire, intrinsec de ZnO (oxid de zinc), care este acoperit cu un strat mai gros de ZnO dopat cu Al. Stratul intrinsec de ZnO este benefic pentru performanța celulelor prin prevenirea contactului dintre stratul conductiv al ZnO dopat cu Al , și stratul CIGS. ZnO dopat cu Al servește ca un oxid conductor transparent pentru colectarea și mutarea electronilor din celulă, absorbind în același timp cât mai puțină lumină posibil.

Materialele pe bază de CuInSe 2 care prezintă interes pentru aplicațiile fotovoltaice includ mai multe elemente ale grupelor I, III și VI în tabelul periodic . Acești semiconductori sunt deosebit de atrăgători pentru aplicațiile cu celule solare cu film subțire datorită coeficientului lor mare de absorbție optică și caracteristicilor optice și electrice versatile care, în principiu, ar putea fi manipulate și reglate fin pentru a satisface o nevoie specifică unui dispozitiv dat. [7]

Eficienta conversiei

CIGS sunt utilizate în principal în celulele fotovoltaice sub formă de film subțire policristalin . În decembrie 2005, cea mai bună eficiență obținută a fost de 19,5%. [8] O echipă din Laboratorul Național de Energii Regenerabile a atins un nou record mondial de eficiență de 19,9% [9] modificând suprafața CIGS și făcându-l să arate ca un CSI. [8]

Aceste eficiențe sunt diferite de eficiența de conversie a modulelor. Doi dintre cei mai importanți producători de filme subțiri CIGS au obținut noi înregistrări de conversie în module. Laboratorul Național al Energiei Regenerabile din SUA a confirmat o eficiență de 13,8% pentru panourile de un metru pătrat ale MiaSolé , în timp ce Fraunhofer ISE a declarat că filiala Q-Cells Solibro a obținut o eficiență de 13% în suprafața totală (și 14,2% în zona de deschidere) cu o anumită producție module. [8]

Eficiență mai mare (aproximativ 30%) poate fi obținută prin utilizarea lentilelor pentru a concentra lumina incidentă. Utilizarea galiului crește distanța de bandă optică a stratului CIGS în comparație cu CIS pur și, astfel, crește tensiunea în circuit deschis. [8] [10] Din alt punct de vedere, galiul ar putea înlocui indiul (acolo unde este posibil) datorită abundenței relative a galiului.

Depunere

Filmele CIGS pot fi fabricate folosind mai multe metode:

- Cel mai obișnuit proces pe bază de vid este co-evaporarea sau co-pulverizarea cuprului, galiului și indiului, apoi recoacerea filmului rezultat cu un vapor de seliniidă pentru a forma structura CIGS finală. O alternativă este co-evaporarea directă a cuprului, galiului, indiului și seleniului pe un substrat supraîncălzit.

- Un proces alternativ fără vid depune nanoparticule ale materialelor precursoare pe substrat și apoi le sintetizează in situ . Galvanizarea este o altă alternativă la costuri reduse pentru aplicarea stratului CIGS.

Cu o eficiență record CIGS cu puțin sub 20% timp de câțiva ani, [8] noile tendințe în cercetarea CIGS s-au concentrat asupra metodelor de depunere cu costuri reduse ca alternativă la procesele scumpe de vid. Aceste noi cercetări au progresat rapid, iar eficiența de 10% -15% a fost realizată de multe echipe. [8]

CIGS și siliciu

Spre deosebire de celulele de siliciu bazate pe o funcție umană , structura celulelor CIGS este un sistem de heterojuncție mai complex. Celulele solare CIGS nu sunt la fel de eficiente ca celulele solare din siliciu cristalin , pentru care recordul de eficiență este de 24,7% [11], dar se așteaptă să fie substanțial mai ieftin din cauza costului mult mai mic al materialului și a costului potențial mai mic de fabricație. Fiind un material direct de band - gap , CIGS are o absorbție a luminii foarte puternică, atât de mult încât doar 1-2 micrometri de CIGS sunt suficiente pentru a absorbi cea mai mare parte a razelor solare. Pentru aceeași absorbție este necesară o grosime mult mai mare de siliciu cristalin.

Stratul activ (CIGS) poate fi depus sub formă policristalină direct pe foi de sticlă acoperite cu molibden sau pe benzi metalice. Aceasta folosește mai puțină energie decât creșterea cristalelor mari, ceea ce reprezintă un pas necesar în producerea celulelor solare din siliciu cristalin . Mai mult, spre deosebire de siliciu cristalin, aceste substraturi pot fi flexibile .

CIGS și alte filme subțiri

CIGS aparține categoriei de celule solare pe filme subțiri (în engleză thin film solar cells, TFSC). [12] Semiconductorii folosiți ca strat absorbant în fotovoltaica cu film subțire prezintă benzi interzise directe care permit celulelor să fie subțiri cu câțiva micrometri; prin urmare, se folosește termenul de celule solare cu film subțire. Alte materiale din acest grup TFSC includ CdTe și Si amorf. [13] Eficiența lor record este ușor mai mică decât cea a CIGS pentru celulele de înaltă performanță la nivel de laborator . Eficiența de 19,9% este de departe cea mai mare în comparație cu cele obținute de alte tehnologii cu film subțire, cum ar fi telurura de cadmiu (CdTe) sau siliciul amorf (a-Si). [9] Pentru celulele solare CIS și CIGS, recordurile mondiale pentru eficiența suprafeței totale sunt de 15,0% și respectiv 9,5%. [14] Un alt avantaj al CIGS în comparație cu CdTe este cantitatea mai mică de material toxic de cadmiu prezent în celulele CIGS.

Structura celulelor fotovoltaice cu film subțire CIGS

Structura de bază a unei celule solare cu film subțire Cu (In, Ga) Se 2 este reprezentată în imaginea din Figura 2 din dreapta. Cel mai frecvent substrat este sticla de sodiu calciu cu grosimea de 1-3 mm. Acesta este acoperit pe o parte cu molibden (Mo) care acționează ca un contact metalic în spate. Heterojuncția se formează între semiconductorii CIGS și ZnO , separați printr-un strat subțire de CdS și un strat de ZnO intrinsec . CIGS este un semiconductor dopat de tip p pentru defecte intrinseci, în timp ce ZnO este un semiconductor dopat de tip n într- o măsură mult mai mare prin încorporarea aluminiului (Al). Acest dopaj asimetric face ca regiunea de încărcare spațială să se extindă mult mai mult în CIGS decât în ZnO. Legate de aceasta sunt grosimile straturilor și benzile interzise ale materialelor: stratul larg al CIGS servește ca absorbant cu o bandă interzisă între 1,02 eV (CuInSe 2 ) și 1,65 eV (CuGaSe 2 ). Absorbția este minimizată în straturile superioare, numite „fereastră”, prin alegerea unor benzi interzise mai mari: E g, ZnO = 3,2 eV și E g, CdS = 2,4 eV. ZnO dopat acționează și ca un contact frontal pentru colectarea curentului. Dispozitivele la scară de laborator, de obicei de 0,5 cm² mari, sunt echipate cu o rețea Ni / Al depusă pe față pentru a intra în contact cu ZnO. [15]

Fabricarea modulelor implică faptul că stratul de depunere este tăiat într-o serie de benzi paralele conectate. Modulului i se aplică un capac de protecție transparent suplimentar. Această construcție sandwich este apoi sigilată împotriva pătrunderii umezelii. [16] Este necesar un fel de sprijin fizic pentru a preveni defalcarea acestei structuri fragile. [15]

Proprietățile generale ale absorbantelor CIGS de înaltă performanță

Toți absorbanții CIGS de înaltă performanță din celulele solare au mai multe asemănări, indiferent de tehnica de creștere utilizată. În primul rând, acestea sunt o fază α policristalină care are structura cristalină de calcopirită prezentată în Figura 3. A doua proprietate este un deficit global de Cu . [17] Deficitul de Cu crește concentrația (gaura) purtătorului majoritar prin creșterea numărului de goluri de Cu. Aceste găuri acționează ca acceptori de electroni. Mai mult, atunci când filmele CIGS sunt bogate în In (cu deficit de Cu), stratul de suprafață al filmului formează un compus cu defecte ordonate (ODC) cu o stoichiometrie de Cu (In, Ga) 3 Se 5 . ODC este de tip n, formând o joncțiune omogenă pn în film la interfața dintre faza a și ODC. Rata de recombinare la interfața CIGS / CdS este redusă de prezența conjuncției. Scăderea recombinării interfeței atribuibile formării ODC este demonstrată de experimente care au arătat că recombinarea în masa filmului este principalul mecanism de pierdere în filmele cu deficit de Cu, în timp ce în filmele bogate în Cu pierderea principală este tot. ”Interfața CIGS / CdS. [17] [18]

Incorporarea de sodiu (Na) este, de asemenea, necesară pentru performanțe optime. Se crede că concentrația ideală de Na este de aproximativ 0,1%. Na este furnizată în mod obișnuit de sticla de sodiu calciu utilizată ca substrat, dar în procesele care nu folosesc acest substrat, trebuie adăugat în mod necesar Na. Efectele benefice ale NA includ creșteri ale conductivității de tip p, texturii și dimensiunii medii a particulelor. În plus, încorporarea Na permite performanța să fie menținută prin abateri stoichiometrice mai mari. [3] Simulările au prezis că NA pe un site cu In creează un nivel scăzut de acceptori și că NA servește la eliminarea defectelor In on Cu (donatori), dar motivele acestor beneficii sunt încă obiectul dezbaterii. NA este, de asemenea, creditată cu catalizarea absorbției oxigenului . Oxigenul pasiv este lacuna sinelui, care acționează ca donatori compensatori și centre de recombinare.

Legarea CIS (CuInSe 2 ) cu CGS (CuGaSe 2 ) crește distanța de bandă. Pentru a obține spațiul de bandă ideal pentru o celulă solară cu o singură joncțiune, 1,5 eV, un raport Ga / (In + Ga) de aproximativ 0,7 ar fi optim. Cu toate acestea, la rapoarte peste ~ 0,3 performanța dispozitivelor scade. În prezent, industria vizează un raport Ga / (In + Ga) de 0,3, ceea ce duce la benzi interzise între 1,1 și 1,2 eV. S-a postulat că performanța în scădere este rezultatul faptului că CGS nu formează TOC, ceea ce este necesar pentru o interfață bună cu TOC. [17]

Dispozitivele cu eficiență mai mare arată un grad ridicat de textură , adică orientare cristalografică preferențială. Până de curând, dispozitivele cu eficiență record au arătat o textură de (112), dar acum se observă o orientare a suprafeței de (204) la dispozitive de calitate mai bună. [19] O suprafață netedă de absorbție este preferată pentru a maximiza raportul dintre zona iluminată și zona de interfață. Zona interfeței crește odată cu rugozitatea, în timp ce zona luminată rămâne constantă, scăzând tensiunea circuitului deschis (V CA). Unele studii au legat, de asemenea, o creștere a densității defectelor scăzută la VAC. De asemenea, s-a sugerat că recombinarea în CIGS este dominată de procese non-radiative. Teoretic, recombinarea poate fi controlată prin ingineria filmului, în loc să fie intrinsecă materialului. [20]

Depunerea precursorilor și transformarea ulterioară

Poate că cea mai obișnuită metodă utilizată pentru a crea filme CIGS pentru uz comercial este depunerea materialelor precursoare - incluzând întotdeauna Cu, In și Ga, și uneori și Se - pe un substrat și transformarea acestor filme la temperaturi ridicate într-o atmosferă. . Următoarele secțiuni prezintă diverse tehnici pentru depunerea și transformarea precursorilor, inclusiv pulverizarea straturilor metalice la temperaturi scăzute, cernelurile de imprimare care conțin nanoparticule , galvanizarea și o tehnică de legare inspirată de napolitane.

Preocupări generale cu privire la selenizare

Aprovizionarea cu Se și mediul de selenizare este extrem de importantă în determinarea proprietăților și calității filmului produs de straturile precursoare. Atunci când Se este furnizat în faza gazoasă (de exemplu ca H 2 Se sau Se elementar) la temperaturi ridicate, Se va fi încorporat în film prin absorbție și difuzie ulterioară. În această etapă, numită calcogenizare, au loc interacțiuni complexe pentru a forma o calcogenură . Aceste interacțiuni includ formarea aliajelor intermetalice Cu-In-Ga, formarea compușilor binari intermediari ai selenidelor metalice și etapizarea diferiților compuși stoichiometrici ai CIGS. Datorită varietății și complexității reacțiilor care au loc, proprietățile filmului CIGS sunt dificil de controlat. [3]

Există diferențe între filmele formate folosind diferite surse de Se. Utilizarea H 2 Se produce cea mai rapidă încorporare a Se în absorbant; 50at% Se (adică cu un procent atomic de 50%) poate fi obținut în filmele CIGS la temperaturi de până la 400 ° C. În comparație, eul elementar realizează încorporarea completă numai la temperaturi de reacție de 500 ° C și mai mari. Sub 500 ° C, filmele formate din elementar Se au fost nu numai deficitare, dar au avut și faze multiple, inclusiv selenuri metalice și diverse aliaje . Utilizarea H 2 Se oferă, de asemenea, cea mai bună uniformitate compozițională și cele mai mari dimensiuni ale boabelor. Cu toate acestea, H 2 Se este foarte toxic și clasificat ca periculos pentru mediu.

Pulverizarea straturilor metalice urmată de selenizare

În această metodă de formare a absorbantelor CIGS, o peliculă metalică de Cu, In și Ga suferă pulverizare la sau aproape de temperatura camerei și o reacție într-o atmosferă de Se cu temperatură ridicată. Acest proces are o productivitate mai mare decât coevaporarea, iar uniformitatea compozițională poate fi atinsă mai ușor.

Pulverizarea catodică a unui strat multistrat metalic stivuit - de exemplu o structură Cu / In / Ga / Cu / In / Ga .. - produce o suprafață mai netedă și o cristalinitate mai bună în absorbant, în comparație cu pulverizarea catodică pe un strat simplu cu două straturi (Cu -Ga / In aliaj) sau cu trei straturi (Cu / In / Ga). Aceste atribute au ca rezultat dispozitive cu eficiență mai mare, dar formarea multistrat este un proces de depunere mai complicat și probabil nu merită costul echipamentului suplimentar sau complexitatea suplimentară a procesului. [17] Mai mult, ratele de reacție ale straturilor Cu / Ga și Cu / In cu Se sunt diferite. Dacă temperatura de reacție nu este suficient de ridicată sau nu este menținută suficient de mult timp, CIS și CGS se formează ca faze separate. Aceleași considerații prezentate în secțiunea anterioară se aplică încorporării Se.

Companiile care utilizează în prezent procese similare includ Showa Shell , Avancis (acum filială a grupului Saint-Gobain [21] ), Miasolé , Honda Soltec și Energy Photovoltaics (EPV). [22] Showa Shell pulverizează un strat de aliaj Cu-Ga și un strat de In, urmat de selenizare cu H 2 Se și sulfurare cu H 2 S. Etapa de sulfurare pare să pasiveze suprafața într-un mod similar cu CdS în majoritatea alte celule. Prin urmare, stratul tampon utilizat nu conține Cd, ceea ce elimină preocupările legate de toxicitatea și impactul asupra mediului al Cd. Showa Shell a raportat o eficiență maximă a modulului de 13,6%, cu o medie de 11,3% pentru substraturi de 3.600 cm². [6] Shell Solar folosește aceeași tehnică ca Showa Shell pentru a crea absorbantul; cu toate acestea, ei folosesc un strat CdS depus prin depunerea chimică a vaporilor. Modulele vândute de Shell Solar au o specificație de eficiență de 9,4%.

Miasolé a avut un mare succes în furnizarea de fonduri de capital de risc pentru procesul său și a crescut pas cu pas. Cu toate acestea, se știe puțin despre procesul lor de pulverizare / selenizare a catodului dincolo de eficacitatea lor pretinsă de 9-10% pentru module.

EPV folosește un hibrid de coevaporare și pulverizare catodică în care In și Ga sunt evaporate într-o atmosferă de Se. Aceasta este urmată de o pulverizare cu Cu și o etapă de selenizare. În cele din urmă, In și Ga s-au evaporat din nou în prezența lui Se. Pe baza măsurătorilor Hall, aceste filme au o concentrație vectorială scăzută și o mobilitate ridicată în comparație cu alte dispozitive. De asemenea, s-a demonstrat că filmele EPV au o concentrație scăzută de defecte.

Calcogenizarea straturilor de precursori ai particulelor

În această metodă, nanoparticulele de metal și oxid de metal sunt utilizate ca precursori pentru creșterea CIGS. Aceste nanoparticule sunt în general suspendate într-o soluție pe bază de apă și apoi sunt aplicate pe suprafețe mari prin diferite metode, dintre care tipărirea este cea mai comună. Filmul este apoi deshidratat și, în cazul în care precursorii sunt oxizi metalici, reduse într - o atmosferă cu 2 / N2. După deshidratare, filmul poros rămas este sinterizat și selenizat la temperaturi mai mari de 400 ° C. [17] [20] [23]

Nanosolar și International Solar Electric Technology (ISET) încearcă să crească treptat acest proces. [6] ISET folosește particule de oxid, în timp ce Nanosolar este extrem de rezervat cu privire la cerneală. Compoziția cernelii este necunoscută, dar se presupune cumva că Se este, de asemenea, încorporat în cerneala Nanosolarului. Avantajele acestui proces includ uniformitatea față de suprafețe mari, echipamente fără vid sau cu vid mic și adaptabilitate la fabricare pe role flexibile din plastic sau folie metalică (tehnica roll-to-roll ). Când se compară cu straturile de precursori metalici laminari, selenizarea particulelor sinterizate este mai rapidă. Rata crescută este o consecință a zonei cu o suprafață mai mare asociată cu porozitatea . Scăderea selenizării la temperaturi ridicate reduce echilibrul termic. Din păcate, dezavantajul porozității este o tendință spre suprafețe absorbante mai aspre. Utilizarea precursorilor de particule permite imprimarea pe o mare varietate de substraturi cu utilizare ridicată a materialului, aproximativ 90% sau mai mult. Un dezavantaj este că există puține cercetări și dezvoltări în acest domeniu al depunerii. La fabricarea Nanosolar, rolele tipărite sunt tăiate în celule și trebuie grupate în clase în funcție de caracteristicile lor specifice și integrate într-un mod similar cu modul în care sunt fabricate dispozitivele Si astăzi. Procesul de grupare în clase ( binning ) este diferit de integrarea monolitică pe care o folosesc multe companii CIGS. Integrarea este mult mai adaptabilă la producția în linie.

Nanosolarul a raportat o eficiență a celulei (nu modulul) de 14%, totuși acest rezultat nu a fost verificat de testele de laborator naționale și nici nu permit inspecții la fața locului ale instalațiilor lor pentru a verifica această și alte afirmații făcute în trecut. În testele independente [20] , absorbantul ISET a avut a doua cea mai mică eficiență, la 8,6%. Cu toate acestea, toate modulele care au depășit-o pe cea a ISET au fost co-evaporate, un proces care prezintă dezavantaje de fabricație și costuri mai mari. Eșantionul ISET a suferit cel mai mult de un VCO scăzut și un factor de umplere scăzut, indicativ pentru o suprafață rugoasă și / sau un număr mare de defecte care facilitează recombinarea. În raport cu aceste aspecte, filmul avea proprietăți de transport slabe, inclusiv o mobilitate redusă a Hall și o viață scurtă ca vector.

Electrodepunere urmată de selenizare

Precursorii pot fi depuși și prin electrodepunere. Există două metodologii diferite: depunerea structurilor elementare stratificate și depunerea simultană a tuturor elementelor (inclusiv a Sinelui). Ambele metode necesită tratament termic într-o atmosferă de Se pentru a crea filme de calitate pentru dispozitive. Deoarece electrodepunere necesită conductoare electrozi , folii metalice sunt un substrat logic. Electrodepunerea straturilor elementare este similară cu pulverizarea catodică a straturilor elementare. În prezent, nicio companie nu crește progresiv acest proces.

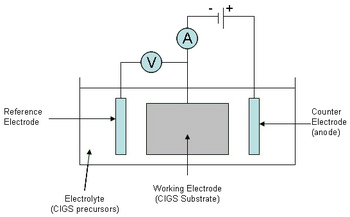

Depunerea simultană se realizează folosind un electrod de lucru ( catod ), un contraelectrod ( anod ) și un electrod de referință ca în Figura 4. Un substrat din folie de metal este utilizat ca electrod de lucru în procesele industriale. Pentru contraelectrod se folosește un material inert, iar electrodul de referință este utilizat pentru a măsura și controla diferența de potențial dintre anod și catod. Electrodul de referință permite efectuarea procesului potențostatic, ceea ce înseamnă că potențialul substratului poate fi controlat. [17]

Electrodepunerea simultană a tuturor elementelor este o problemă dificilă de prelucrare, din mai multe motive. În primul rând, potențialele standard de reducere ale elementelor nu sunt aceleași, rezultând în depunerea preferențială a unui singur element. Această problemă este în mod obișnuit atenuată prin adăugarea de contracțiuni diferite în soluție pentru fiecare ion care trebuie depus (Cu 2+ , Se 4+ , In 3+ și Ga 3+ ), schimbând astfel potențialul de reducere pentru acel ion. În al doilea rând, sistemul Cu-Se are un comportament complicat și compoziția filmului depinde de raportul fluxului de ioni Se 4+ / Cu 2+ care poate varia pe suprafața filmului. Datorită acestui comportament, condițiile de depunere, în special concentrațiile precursorilor și potențialul de depunere, trebuie optimizate. Cu toate acestea, chiar și cu optimizare, reproductibilitatea pe suprafețe mari este scăzută datorită variațiilor de compoziție și a potențialelor picături de-a lungul substratului.

Filmele rezultate au boabe mici, sunt bogate în Cu și conțin în general faze Cu 2-x Se x împreună cu impurități ale soluției. Recuperarea este necesară pentru a îmbunătăți cristalinitatea. Pentru a obține eficiențe peste 7%, este necesară și o corecție stoichiometrică. Corecția se face prin depunerea fizică a vaporilor ( depunerea fizică a vaporilor, PVD) la temperatură ridicată, ceea ce, totuși, nu este practic în industrie.

După ce a rezolvat problemele de optimizare, Solopower produce în prezent celule cu eficiență de conversie> 13,7% conform NREL. SoloPower încearcă în prezent să intensifice treptat procesul, dar puține detalii au fost dezvăluite despre acesta. Compania se bazează pe beneficiile fabricării rola-rola și a substraturilor flexibile din folie metalică.

Combinație de precursori utilizând o tehnică inspirată de conexiunea pe napolitane

În acest proces, două filme precursoare diferite sunt depuse separat pe un substrat și o suprastrat. Filmele sunt presate împreună și încălzite pentru a elibera filmul de la superstrat, lăsând un absorbant CIGS pe substrat. Această tehnică permite reutilizarea superstratului (Figura 5). Heliovolt a brevetat această procedură și a denumit-o procesul FASST. Prin urmare, Heliovolt este singura companie care în prezent crește progresiv utilizarea acestei tehnici. În principiu, precursorii pot fi depuși la temperaturi scăzute folosind tehnici de depunere cu costuri reduse, reducând costul final al modulului. Cu toate acestea, prima sau primele două generații ale produsului vor folosi în continuare metode PVD la temperatură mai ridicată și nu vor atinge potențialul total de reducere a costurilor. În cele din urmă, substraturile flexibile ar putea fi utilizate în acest proces.

Caracteristicile tipice ale filmului nu sunt cunoscute în afara companiei, deoarece nu au fost efectuate cercetări de către laboratoare finanțate independent. Cu toate acestea, Heliovolt a susținut o eficiență maximă a celulei de 12,2%.

Coevaporare

La coevaporazione, o codeposizione, è la tecnica di fabbricazione del CIGS più prevalente in laboratorio e un metodo importante nell'industria. Il processo di coevaporazione della Boeing deposita bistrati di CIGS con diverse stechiometrie su un substrato riscaldato e permette loro di mescolarsi. Il National Renewable Energy Laboratory (NREL) ha sviluppato un altro processo che implica tre fasi di deposizione e ha prodotto l'attuale detentore del record di efficienza del CIGS al 20,3%. La prima fase nel metodo dell'NREL è la codeposizione di In, Ga e Se. Questa è seguita da Cu ed Se depositati a una temperatura più alta per tenere conto della diffusione e del mescolamento degli elementi. Nello stadio finale sono di nuovo depositati In, Ga e Se per rendere la composizione complessiva carente di Cu. [17]

La Würth Solar produce celle CIGS usando un sistema di coevaporazione in linea dal 2005 con efficienze dei moduli tra l'11% e il 12% raggiunte entro la fine di quell'anno. Successivamente hanno aperto un altro impianto di produzione e continuato a migliorare l'efficienza e il rendimento. Altre società che stanno viva via aumentando i processi di coevaporazione includono la Global Solar e l' Ascent Solar . [22] Anche la Global Solar usa un processo di deposizione in linea in tre stadi. In tutte le fasi l'Se è fornito in eccesso nella fase in vapore. In e Ga sono evaporati per primi seguiti da Cu e poi da In e Ga per rendere la pellicola carente di Cu. Questi film hanno avuto prestazioni piuttosto favorevoli in relazione non solo ad altri produttori ma anche agli assorbitori sviluppati all'NREL e all'Institute for Energy Conversion (IEC). [20] Tuttavia, i moduli interamente fabbricati dei film della Global Solar's non hanno avuto prestazioni altrettanto buone. La proprietà in cui il modulo ha avuto più chiaramente prestazioni inferiori è stato un basso V CA , che è caratteristico di un'alta densità di difetti e di alte velocità di ricombinazione. In modo interessante, lo strato assorbitore della Global Solar ha superato come prestazioni l'assorbitore dell'NREL per quanto riguarda la vita dei portatori di carica e la mobilità di Hall . Tuttavia, come celle completeil campione dell'NREL ha avuto una prestazione migliore. Questo è la prova di un'interfaccia CIGS/CdS scarsa, dovuta probabilmente alla mancanza di uno strato superficiale ODC sul film della Global Solar.

Poiché la maggior parte delle ricerche sul CIGS nei laboratori nazionali e nelle università riguardano la coevaporazione, le società che usano questa tecnica si trovano a ottenere il massimo vantaggio dalla comunità scientifica. Tuttavia, esse affrontano anche significativi svantaggi compresi i problemi di uniformità su grandi superfici e la relativa difficoltà di far coevaporare gli elementi in un sistema in linea. Un altro svantaggio sono le alte temperature di crescita che innalzano il bilancio termico e il costo. In più, la coevaporazione è afflitta da una bassa utilizzazione dei materiali (deposizione sulle pareti della camera invece che sul substrato, specialmente per il selenio) e da un'attrezzatura costosa per il sottovuoto. [6] [23] Un modo per accrescere l'utilizzazione del selenio è l'uso di un processo di scissione del selenio di tipo termico o al plasma, [24] [25] che può inoltre essere abbinato a una sorgente di fasci ionici per una impiantazione ionica . [26]

Deposizione chimica da vapore

La deposizione chimica da vapore ( chemical vapor deposition , CVD) è stata implementata in molteplici modi per la deposizione del CIGS. I processi includono la CVD organica di metalli a pressione atmosferica ( atmosphere pressure metal organic CVD , AP-MOCVD), la CVD assistita da plasma ( plasma-enhanced CVD , PECVD), la MOCVD a bassa pressione ( low-pressure MOCVD , LP-MOCVD), e la MOCVD assistita da aerosol ( aerosol assisted MOCVD , AA-MOCVD). Il lavoro attuale è focalizzato sul tentativo di cambiare i tipici precursori a duplice fonte in precursori a fonte singola. [17] I precursori a fonte multipla devono essere mescolati in modo omogeneo e le velocità di flusso dei precursori devono essere mantenute alla stechiometria appropriata. I metodi per i precursori a fonte singola non soffrono di questi inconvenienti e dovrebbero consentire un miglior controllo della composizione dei film in confronto ai precursori a fonte multipla.

La CVD non sta ancora venendo usata da nessuna società per la sintesi del CIGS. Attualmente, i film prodotti con la CVD hanno bassa efficienza e un basso V CA , in parte una conseguenza di un'alta concentrazione di difetti. In aggiunta, le superfici delle pellicole sono generalmente alquanto rugose, il che serve a diminuire ulteriormente il V CA . Tuttavia, la carenza richiesta di Cu è stata ottenuta usando l'AA-MOCVD insieme a un'orientazione cristallina (112).

Comunque, se la qualità dei film prodotti mediante CVD può essere migliorata, qualunque compagnia che usi questa tecnica potrebbe beneficiare della conoscenza ottenuta nelle altre industrie che usano la deposizione CVD su grandi superfici, come i fabbricanti di rivestimenti vetrosi. Le temperature della deposizione CVD sono più basse di quelle usate per altri processi come la coevaporazione e la selenizzazione dei precursori metallici. Pertanto, la CVD ha un bilancio termico inferiore, riducendo i costi. I potenziali problemi di fabbricazione comprendono le difficoltà di convertire la CVD a un processo in linea nonché la spesa per la gestione di precursori volatili.

Deposizione mediante elettrospray

Recentemente, è stata introdotta una nuova tecnica per la deposizione dei film CIS nota come deposizione mediante elettrospray ( electrospray deposition ). Questa tecnica comporta lo spruzzamento assistito da un campo elettrico di inchiostro contenente nanoparticelle di CIS direttamente sul substrato e poi la sinterizzazione in ambiente inerte. [27] Il principale vantaggio di questa tecnica è che il processo ha luogo a condizioni ambiente ed è possibile unire questo processo con un sistema di produzione continuo o di massa come il meccanismo di produzione su rotoli ( roll-to-roll ). [28]

Produzione commerciale

Pur avendo il CIGS il vantaggio sul CdTe, che risente negativamente dei problemi sia dell'uso del metallo pesante cadmio che della disponibilità della terra rara tellururo , lo sviluppo del CIGS commercialmente resta indietro rispetto al CdTe. In laboratorio, su un mezzo flessibile è stata raggiunta un'efficienza del 18,7% con celle CIGS, [29] sebbene rimanga da vedere quanto bene possano essere raggiunti i valori della produzione di massa con una qualsiasi cella CIGS. A Berlino, in Germania, la produzione commerciale di celle flessibili CIGS è iniziata, dopo i lotti iniziali, su un impianto della capacità di 35 MW annuali. [30]

Note

- ^ Thin-Film wins PV market share: Three New Plants in Germany Total Almost 50 MW Archiviato il 22 febbraio 2012 in Internet Archive .. Sustainableenergyworld.eu (2009-03-14). Consultato il 13-09-2011.

- ^ T. Tinoco, Rincón, C., Quintero, M., Pérez, G. Sánchez, Phase Diagram and Optical Energy Gaps for CuInyGa1−ySe2 Alloys , in Physica Status Solidi (a) , vol. 124, n. 2, 1991, p. 427, DOI : 10.1002/pssa.2211240206 , Bibcode 1991PSSAR.124..427T .

- ^ a b c BJ Stanbery, Copper indium selenides and related materials for photovoltaic devices , in Critical Reviews in Solid State and Materials Science , vol. 27, n. 2, 2002, pp. 73-117.

- ^ Repins, I., Contreras, Miguel A.; Egaas, Brian; Dehart, Clay; Scharf, John; Perkins, Craig L.; To, 19.9%-efficient ZnO/CdS/CuInGaSe2 solar cell with 81.2% fill factor , in Progress in Photovoltaics: Research and applications , vol. 16, n. 3, 2008, p. 235, DOI : 10.1002/pip.822 .

- ^ ZSW: Press Releases . Zsw-bw.de. Consultato il 13-09-2011.

- ^ a b c d Neelkanth G. Dhere, Toward GW/year of CIGS production within the next decade , in Solar Energy Materials and Solar Cells , vol. 91, 15–16, 2007, p. 1376, DOI : 10.1016/j.solmat.2007.04.003 .

- ^ "Thin film CuInSe2/Cd(Zn)S Heterojunction Solar Cell: Characterization and Modeling", Murat Nezir Eron, PhD. Theseis, Drexel University, 1984, Philadelphia

- ^ a b c d e f The status and future of the photovoltaics industry ( PDF ), su aps.org , David E. Carlson Chief Scientist BP Solar 14 March 2010. URL consultato il 10 febbraio 2011 .

- ^ a b Characterization of 19.9%-Efficient CIGS Absorbers ( PDF ), su nrel.gov , National Renewable Energy Laboratory May 2008. URL consultato il 10 febbraio 2011 .

- ^ Solar cell efficiency tables Ver.33 ( PDF ), su 159.226.64.60 , National Institute of Advanced Industrial Science and Technology (AIST). URL consultato il 10 febbraio 2011 .

- ^ Jianhua Zhao, Wang A., Wenham SR, Very high efficiency silicon solar cells-science and technology , in IEEE Transactions on Electron Devices , vol. 46, 1999, p. 1940, DOI : 10.1109/16.791982 .

- ^ Process for making solar cells , su freepatentsonline.com , United States Patent Application 20090223551. URL consultato il 10 febbraio 2011 .

- ^ Solar Power Lightens Up with Thin-Film Technology , su scientificamerican.com , Scientific American 25 April 2008. URL consultato il 10 febbraio 2011 .

- ^ Young, DL, Keane, James; Duda, Anna; Abushama, Jehad AM; Perkins, Craig L.; Romero, Manuel; Noufi, Rommel, Improved performance in ZnO/CdS/CuGaSe2 thin-film solar cells , in Progress in Photovoltaics: Research and Applications , vol. 11, n. 8, 2003, p. 535, DOI : 10.1002/pip.516 .

- ^ a b Polycrystalline Thin Film Solar Cell Technologies ( PDF ), su nrel.gov , National Renewable Energy Laboratory Colorado USA. URL consultato il 10 febbraio 2011 .

- ^ Degradation of ZnO Window Layer for CIGS by Damp-Heat Exposure ( PDF ), su nrel.gov , National Renewable Energy Laboratory August 2008. URL consultato il 10 febbraio 2011 .

- ^ a b c d e f g h Marianna Kemell, Ritala, Mikko, Leskelä, Markku, Thin Film Deposition Methods for CuInSe2 Solar Cells , in Critical Reviews in Solid State and Materials Sciences , vol. 30, 2005, p. 1, DOI : 10.1080/10408430590918341 . Bibcode = 2005CRSSM..30....1K .

- ^ A. Ihlal, Bouabid, K., Soubane, D., Nya, M., Aittalebali, O., Amira, Y., Outzourhit, A., Nouet, G., Comparative study of sputtered and electrodeposited CI(S,Se) and CIGSe thin films , in Thin Solid Films , vol. 515, n. 15, 2007, p. 5852, DOI : 10.1016/j.tsf.2006.12.136 . Bibcode 2007TSF...515.5852 .

- ^ Stanbery, BJ, Critical Reviews in Solid State and Materials Science , vol. 27, 2002, p. 73.

- ^ a b c d Repins, IL, Stanbery, BJ, Young, DL, Li, SS, Metzger, WK, Perkins, CL, Shafarman, WN, Beck, ME, Chen, L., Comparison of device performance and measured transport parameters in widely-varying Cu(In,Ga) (Se,S) solar cells , in Progress in Photovoltaics: Research and Applications , vol. 14, 2006, p. 25, DOI : 10.1002/pip.654 .

- ^ Avancis History , su avancis.de . URL consultato il 25 agosto 2012 (archiviato dall' url originale l'8 agosto 2012) .

- ^ a b HS Ulal e B. von Roedern, Critical. Issues for Commercialization of Thin-Film. PV Technologies , in Solid State Technology , vol. 51, n. 2, 2008, pp. pp. 52–54.

- ^ a b K. Derbyshire, Public policy for engineers: solar industry depends on policymakers' goodwill , in Solid State Technology , vol. 51, 2008, pp. p. 32.

- ^ Ishizuka, S. et al., Large grain CIGS thin film growth using a Se-radical beam source , in Solar Energy Materials & Solar Cells , vol. 93, 6–7, 2009, p. 792, DOI : 10.1016/j.solmat.2008.09.043 .

- ^ Kawamura, M. et al., CIGS thin-film solar cells grown with cracked selenium , in Journal of Crystal Growth , vol. 311, n. 3, 2009, p. 753, DOI : 10.1016/j.jcrysgro.2008.09.091 . Bibcode : 2009JCrGr.311..753K

- ^ Solarion AG (a cura di.): World record: 13.4 % conversion efficiency in solar cells on plastic film Archiviato il 5 marzo 2012 in Internet Archive .. (comunicato stampa)

- ^ https://www.sciencedirect.com/science/article/pii/S1567173910004232

- ^ International Journal of Materials Research Archiviato il 25 aprile 2012 in Internet Archive .

- ^ Producing flexible CIGS solar cells with record efficiency

- ^ Semiconductor Today

Voci correlate

- CIGS (semiconduttore)

- Tellururo di cadmio

- Soluzione basata sull' idrazina

- Fotovoltaico

- Deposizione chimica da vapore

- Deposizione fisica da vapore

Collegamenti esterni

- ( EN ) Copper Indium Diselenide ("Diseleniuro rame indio") Base dati di pubblicazioni, presentazioni e notizie del National Renewable Energy Laboratory .

- ( EN ) World's Largest CIGS Solar Array Operational In Arizona ("La più grande rete solare CIGS del mondo operativa in Arizona").

- ( EN ) Michael Kanellos, Silicon vs. CIGS: With solar energy, the issue is material ("Silicio vs. CIGS: con l'energia solare, la questione è il materiale"), 2 ottobre 2006, CNET News.com.

- ( EN ) CIGS to emerge as the major thin-film photovoltaic technology by 2020 [ collegamento interrotto ] ("Il CIGS destinato ad emergere come la principale tecnologia fotovoltaica a film sottili entro il 2020").