Aliaje de aluminiu

Aliajele de aluminiu , numite și aliaje ușoare , sunt aliaje obținute în principal cu combinația de aluminiu și cupru , zinc , mangan , siliciu sau magneziu .

Particularități

Principalele caracteristici ale acestor aliaje sunt:

- densitate scăzută : greutatea specifică este printre cele mai mici materiale structurale (2,7 g / cm³ împotriva 7,9 g / cm³ de oțel)

- ductilitate ridicată datorită structurii lor cristaline F (centrată pe față) : această proprietate face posibilă realizarea de foi foarte subțiri de aluminiu , așa cum fiecare dintre noi poate experimenta în aplicații alimentare. La temperaturi scăzute, datorită structurii lor cristaline , aliajele de aluminiu sunt totuși ductile.

- conductivitate termică și electrică ridicată : această caracteristică face ca unele aliaje de aluminiu să fie potrivite pentru fabricarea oalelor de bucătărie sau a materialului electric.

- punct de topire scăzut (aproximativ 660 ° C) : temperatura de topire limitează aplicațiile structurale ale aluminiului la temperaturi maxime de funcționare de 200-300 ° C (300 ° C pentru aliajele special concepute).

- rezistența la coroziune în mediul atmosferic : aliajele ușoare rezistă bine la coroziunea generalizată, dar suferă de alte tipuri de coroziune și pentru aceasta sunt tratate cu procese precum anodizarea sau aplicarea de vopsea de protecție ( grund ). Dacă nu este tratată într-un mod special, suprafața unui obiect din aliaj de aluminiu pare strălucitor, deoarece nu există fenomene de coroziune generalizate, spre deosebire de oțelurile feritice. Aliajele de aluminiu pot dezvolta fenomene de coroziune galvanică rapidă dacă sunt puse în contact cu oțelul inoxidabil sau titanul și aliajele sale.

Utilizarea aliajelor de aluminiu în industrie a crescut întotdeauna de-a lungul anilor. În 2000 aliajele de aluminiu au depășit plasticul ca al treilea material cel mai utilizat în construcția de automobile, în 2006 oțelul ca al doilea material cel mai utilizat. Din acest motiv, procesele de producție au devenit mult mai eficiente: în ultimii 50 de ani, cantitatea medie de electricitate pentru a produce un kilogram de aluminiu a scăzut de la 26 kWh la aproximativ 15 kWh. Industria SUA Aluminiul este cel mai important din lume în ceea ce privește productivitatea anual, produce bunuri și materii prime Aluminiu 39,1 miliarde de dolari . [1]

Compoziția aliajelor de aluminiu este catalogată și gestionată de Asociația Aluminiu . Multe organizații publică standarde mai specifice pentru producția de aliaje de aluminiu, inclusiv organizația de standardizare Society of Automotive Engineers și, în special, subgrupul său pentru standarde aerospațiale [2] [3] și ASTM

Domenii de aplicare

Aliajele de aluminiu sunt utilizate în multe ramuri ale ingineriei structurale . Ele pot fi clasificate folosind sistemul numeric definit de ANSI sau în conformitate cu criteriile definite de standardele DIN și ISO care stabilesc nomenclaturi care permit recunoașterea principalelor elemente constitutive. Alegerea aliajului care trebuie utilizat necesită considerații privind rezistența statică , ductilitatea , prelucrabilitatea , sudabilitatea și rezistența la coroziune și alte aspecte, cum ar fi caracteristicile mecanice la temperaturile de funcționare. O scurtă prezentare istorică a aliajelor și a tehnologiilor de fabricație este prezentată în bibliografie [4] . Principalele domenii de aplicare sunt:

- câmp aeronautic : datorită importanței greutății structurale, aliajele ușoare sunt utilizate pe scară largă tocmai datorită raportului de proprietăți mecanice / greutate favorabile pe care le posedă. Chiar și astăzi, în ciuda dezvoltărilor recente ale Boeing care sugerează o utilizare din ce în ce mai masivă a materialelor compozite (vezi B787 ), aliajele de aluminiu sunt utilizate pe scară largă. Pentru a vă face o idee despre această problemă, luați în considerare faptul că, până acum zece ani, mai mult de 80% din structura unui avion era realizată din aliaj ușor.

- aplicații ale motorului: în special în părțile calde (până la 250 ° C) ale motorului și recent și în părțile fierbinți, soluția din aliaj de aluminiu permite economii de greutate.

- domeniul feroviar : odată cu creșterea vitezei de croazieră a trenurilor moderne (așa-numitele trenuri de mare viteză ), și domeniul feroviar, care se bazase întotdeauna pe oțel, a început să utilizeze aliajele de aluminiu în numeroase aplicații, de asemenea structurale, pentru pentru a reduce greutatea.

- construcția de cadre pentru biciclete : prin utilizarea aliajelor ușoare este posibil să se construiască cadre mai rigide și mai puțin grele.

- rezervoare și țevi sub presiune, aplicații criogenice : ductilitatea ridicată a aliajelor de aluminiu chiar și la temperaturi scăzute și rezistența lor bună la coroziune, le fac un material pentru utilizare în acest domeniu.

- accesorii de bucătărie : pentru aceste aplicații aliajele de aluminiu sunt considerate mai bune decât cuprul și oțelul. La nivel profesional, bucătarii apreciază în special calitățile ridicate de conductivitate la căldură și consideră caracteristicile ușor mai scăzute ale igienei, durabilității mecanice și rezistenței la coroziune în comparație cu alte materiale ca fiind un compromis acceptabil [5] .

- corpuri de iluminat și alte aplicații casnice : corpurile de iluminat din aluminiu anodizat și mai nou din aluminiu vopsit cu uscare în cuptor sunt celebre.

În proiectare, trebuie de asemenea luat în considerare faptul că un aliaj de aluminiu costă în medie de 2-3 ori oțelul, în ciuda faptului că este al doilea cel mai abundent element metalic de pe scoarța terestră după siliciu [1] , datorită procesului complex de rafinare bauxita , mineralul din care se obține aluminiu și costul intrinsec al elementelor de aliere adăugate proceselor termice necesare pentru îmbunătățirea caracteristicilor mecanice ale materialului.

Clasificarea aliajelor ușoare

Standardul ASTM desemnează aliaje de aluminiu pe baza a două metode diferite, în funcție de faptul dacă sunt aliaje care urmează să fie utilizate pentru prelucrarea plasticului sau aliaje de turnătorie . Standardul de clasificare ASTM pentru aliajele ușoare de deformare plastică este practic coincident cu cel al Asociației Aluminiu, acronim AA.

Primele sunt clasificate cu un număr din patru cifre urmat de o liniuță, o literă care identifică tipul de tratament termic și un număr din patru cifre care identifică întărirea și îmbătrânirea specifice.

Scrisoarea care identifică tipul de tratament termic poate fi de exemplu:

- F - extrudare brută.

- H - lucru întărit de deformarea la rece.

- O - recoacut.

- W- solubilizat.

- T3 - solubilizat la cald, prelucrat la rece și îmbătrânit natural.

- T6 - solubilizat, recuit și îmbătrânit artificial.

De exemplu, un aliaj 2024-T3 identifică un aliaj solubilizat la cald, lucrat la rece și îmbătrânit natural.

Aliajele de aluminiu pentru turnătorii, pe de altă parte, sunt desemnate cu un număr de 4 sau 5 cifre cu punct zecimal. Cifra în poziția sutelor indică componentele din aliaj, în timp ce cifra după punctul zecimal indică formatul (profiluri sau lingouri).

Aliaje pentru prelucrarea plasticului [6]

- grupa 1000 (aluminiu) : identifică aluminiu pur cu un conținut de minimum 99% din greutate. Tratamentele de întărire a muncii sunt posibile pentru a îmbunătăți caracteristicile de rezistență în detrimentul ductilității și pentru a obține o creștere a durității. În ciuda afinității remarcabile cu oxigenul, aluminiul pur are o bună rezistență la coroziune datorită formării unui strat superficial compact ( film secundar ) de oxid protector. Spre deosebire de aliajele normale, în plus, se evită formarea a doua faze, deoarece există o lipsă de lianți.

- grupul 2000 (Al - aliaje de cupru) numit Avional : pot fi supuși tratamentului termic de întărire a precipitațiilor capabil să îmbunătățească proprietățile de rezistență mecanică. Anterior erau numite duralumin . Acestea sunt printre cele mai comune aliaje pentru utilizare aerospațială, în special acolo unde este necesară o rezistență bună sau excelentă la oboseală.

- grupa 3000 (aliaje de Al-mangan) : pot fi prelucrate prin întărire. Se utilizează pentru ustensile de bucătărie, vase și țevi sub presiune.

- grupa 4000 (aliaje Al - siliciu) : aliaje cu un procent de siliciu cuprins între 4,5% și 20%, pentru producția de pistoane, cu un procent de siliciu egal sau mai mare de 13% aliajul este potrivit pentru turnarea turnată complexă [7 ] . Singurul unificat este UNI EN AW-4032 (AlSi12,5MgCuNi).

- grupul 5000 (aliaje de Al - magneziu) numit Peraluman : Tratabil cu procese de deformare la rece pentru a le mări duritatea. Împreună cu o bună rezistență la coroziune, acestea prezintă calități de bună prelucrare și sudabilitate. Acestea sunt utilizate, de exemplu, în rezervoare de combustibil sau nituri expuse la un mediu deosebit de coroziv, producția de componente mecanice (de asemenea, în industria alimentară), matrițe pentru materiale plastice, modele pentru turnătorii și în domeniul naval.

- grupul 6000 (Al - aliaje de siliciu și magneziu) numit Anticorodal : au o prelucrabilitate excelentă cu mașinile-unelte și pot fi supuse tratamentului termic de întărire prin precipitare , dar nu pot fi obținute caracteristicile pe care le pot atinge aliajele din grupele 2000 și 7000. Sunt aliaje cu o bună sudabilitate și, prin urmare, sunt utilizate în câmpurile navale și feroviare și în construcția de cadre din aluminiu. În general, toate cele 6000 de aliaje pot fi extrudate cu așa-numita tehnică „punte” și, prin urmare, sunt potrivite pentru producerea de profile cu una sau mai multe cavități.

- grupul 7000 (aliaje Al - zinc și magneziu) numit Ergal : acestea sunt aliajele utilizate pe scară largă în domeniul aerospațial, în aplicații structurale de rezistență și sunt capabile să obțină cele mai bune caracteristici mecanice dintre toate aliajele de aluminiu. Cele 7000 de aliaje sunt împărțite în două subgrupuri: cu cupru și fără cupru în aliaj; cele care conțin cupru au performanțe mecanice foarte ridicate, dar nu sunt sudabile; celelalte, pe de altă parte, se caracterizează prin remarcabila putere de auto-întărire, care le face deosebit de potrivite pentru realizarea cadrelor sudate și prin posibilitatea de a fi extrudate ca pod.

- Grupul 8000 (aliaje mixte) : printre acestea sunt importante aliajele Al-Li (cum ar fi 8090), cu densitate mai mică (2,5 - 2,6 g / cm³ pe baza procentului de litiu prezent în aliaj), foarte rezistent la oboseală, menține rezistență statică bună chiar și după deteriorarea impactului și rămân foarte dure chiar și la temperaturi scăzute.

- grupul 9000 (Seria experimentală)

Aliaje de aluminiu pentru prelucrarea plasticului - limite de compoziție (% greutate)

| Ligă | da | Fe | Cu | Mn | Mg | Cr | Zn | V. | Tu | Bi | Ga | Pb | Zr | alte metale | Pentru | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| toata lumea | total | |||||||||||||||

| 1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,03 | 0,05 | 0,05 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 99,6 min | |

| 1100 | 0,95 Si + Fe | 0,05-0,20 | 0,05 | 0,10 | 0,05 | 0,15 | 99,0 min | |||||||||

| 2014 | 0,50-1,20 | 0,7 | 3.9-5.0 | 0,40-1,2 | 0,20-0,8 | 0,10 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 2024 | 0,50 | 0,50 | 3.8-4.9 | 0,30-0,9 | 1.2-1.8 | 0,10 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 2219 | 0,20 | 0,30 | 5.8-6.8 | 0,20-0,40 | 0,02 | 0,10 | 0,05-0,15 | 0,02-0,10 | 0,10-0,25 | 0,05 | 0,15 | |||||

| 3003 | 0,60 | 0,70 | 0,05-0,20 | 1,0-1,5 | 0,10 | 0,05 | 0,15 | |||||||||

| 3004 | 0,30 | 0,70 | 0,25 | 1,0-1,5 | 0,8-1,3 | 0,25 | 0,05 | 0,15 | ||||||||

| 3102 | 0,40 | 0,70 | 0,10 | 0,05-0,40 | 0,30 | 0,10 | 0,05 | 0,15 | ||||||||

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2.2-2.8 | 0,15-0,35 | 0,10 | 0,05 | 0,15 | |||||||

| 5083 | 0,40 | 0,40 | 0,10 | 0,40-1,0 | 4.0-4.9 | 0,05-0,25 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 5086 | 0,40 | 0,50 | 0,10 | 0,20-0,7 | 3,5-4,5 | 0,05-0,25 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 5154 | 0,25 | 0,40 | 0,10 | 0,10 | 3.1-3.9 | 0,15-0,35 | 0,20 | 0,20 | 0,05 | 0,15 | ||||||

| 5454 | 0,25 | 0,40 | 0,10 | 0,50-1,0 | 2.4-3.0 | 0,05-0,20 | 0,25 | 0,20 | 0,05 | 0,15 | ||||||

| 5456 | 0,25 | 0,40 | 0,10 | 0,50-1,0 | 4.7-5.5 | 0,05-0,20 | 0,25 | 0,20 | 0,05 | 0,15 | ||||||

| 6005 | 0,6-0,90 | 0,35 | 0,10 | 0,10 | 0,40-0,6 | 0,10 | 0,10 | 0,10 | 0,05 | 0,15 | ||||||

| 6005A | 0,50-0,90 | 0,35 | 0,30 | 0,50 | 0,40-0,7 | 0,30 | 0,20 | 0,10 | 0,05 | 0,15 | ||||||

| 6060 | 0,30-0,60 | 0,10-0,30 | 0,10 | 0,10 | 0,35-0,6 | 0,5 | 0,15 | 0,10 | 0,05 | 0,15 | ||||||

| 6061 | 0,40-0,80 | 0,70 | 0,15-0,40 | 0,15 | 0,8-1,2 | 0,04-0,35 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 6063 | 0,20-0,6 | 0,35 | 0,10 | 0,10 | 0,45-0,9 | 0,10 | 0,10 | 0,10 | 0,05 | 0,15 | ||||||

| 6066 | 0,90-1,80 | 0,50 | 0,70-1,20 | 0,60-1,10 | 0,80-1,40 | 0,40 | 0,25 | 0,20 | 0,05 | 0,15 | ||||||

| 6070 | 1,00-1,70 | 0,50 | 0,15-0,40 | 0,40-1,00 | 0,50-1,20 | 0,10 | 0,25 | 0,15 | 0,05 | 0,15 | ||||||

| 6082 | 0,70-1,30 | 0,50 | 0,10 | 0,40-1,00 | 0,60-1,20 | 0,25 | 0,20 | 0,10 | 0,05 | 0,15 | ||||||

| 6105 | 0,60-1,00 | 0,35 | 0,10 | 0,10 | 0,45-0,80 | 0,10 | 0,10 | 0,10 | 0,05 | 0,15 | ||||||

| 6162 | 0,40-0,80 | 0,50 | 0,20 | 0,10 | 0,70-1,10 | 0,10 | 0,25 | 0,10 | 0,05 | 0,15 | ||||||

| 6262 | 0,40-0,8 | 0,70 | 0,15-0,40 | 0,15 | 0,80-1,20 | 0,04-0,14 | 0,25 | 0,15 | 0,40-0,70 | 0,40-0,70 | 0,05 | 0,15 | ||||

| 6351 | 0,70-1,30 | 0,50 | 0,10 | 0,40-0,80 | 0,40-0,80 | 0,20 | 0,20 | 0,05 | 0,15 | |||||||

| 6463 | 0,20-0,60 | 0,15 | 0,20 | 0,05 | 0,45-0,90 | 0,05 | 0,05 | 0,15 | ||||||||

| 7005 | 0,35 | 0,40 | 0,10 | 0,20-0,7 | 1.00-1.80 | 0,06-0,20 | 4.0-5.0 | 0,01-0,06 | 0,08-0,20 | 0,05 | 0,15 | |||||

| 7072 | 0,70 Si + Fe | 0,10 | 0,10 | 0,10 | 0,80-1,30 | 0,05 | 0,15 | |||||||||

| 7075 | 0,40 | 0,50 | 1.20-2.00 | 0,30 | 2.10-2.90 | 0,18-0,28 | 5.10-6.10 | 0,20 | 0,05 | 0,15 | ||||||

| 7116 | 0,15 | 0,30 | 0,50-1,10 | 0,05 | 0,80-1,40 | 4.20-5.20 | 0,05 | 0,05 | 0,03 | 0,05 | 0,15 | |||||

| 7129 | 0,15 | 0,30 | 0,50-0,9 | 0,10 | 1.30-2.00 | 0,10 | 4.20-5.20 | 0,05 | 0,05 | 0,03 | 0,05 | 0,15 | ||||

| 7178 | 0,40 | 0,50 | 1,60-2,40 | 0,30 | 2.40-3.10 | 0,18-0,28 | 6.30-7.30 | 0,20 | 0,05 | 0,15 | ||||||

Limita „alte metale” se aplică tuturor celorlalte elemente, atât celor incluse în tabel, cât și celor nemenționate și pentru care nu sunt indicate alte limite. Aliajul 6005A are o altă limită nespecificată în tabel: conținutul de mangan plus cromul trebuie să fie în intervalul 0,12-0,50.

Aliaje de turnătorie

Conform IADS (International Alloy Designation System), aliajele de turnătorie sunt clasificate după cum urmează:

- grup 1xx.x (minim 99% aluminiu)

- grupul 2xx.x (Al - aliaje de cupru)

- grupa 3xx.x (aliaje de Al - siliciu - cupru și / sau magneziu))

- grup 4xx.x (aliaje de Al - siliciu)

- grupa 5xx.x (aliaje de Al - magneziu)

- grupa 7xx.x (aliaje de Al - zinc)

- grupa 8xx.x (aliaje Al - staniu)

- grupul 9xx.x (aliaje de Al - alte elemente)

.0 = aliaj pentru piese turnate

.1 = aliaj de lingou

Denumirea europeană EN-1780-1 clasifică aliajele după cum urmează:

- grupa 1xxxx (aluminiu cel puțin 99%)

- grupa 2xxxx (Al - aliaje de cupru)

- grupa 4xxxx (aliaje de Al - siliciu)

- grupa 5xxxx (aliaje de Al - magneziu)

- grupa 7xxxx (aliaje de Al - zinc)

Ligile cunoscute cu nume specifice

- AA-8000 : utilizat pentru fire electrice de uz casnic

- Al-Li ( aluminiu , litiu )

- Anticorodal ( aluminiu , siliciu , magneziu uneori mangan ), este denumirea comercială a seriei 6000

- Avional sau Duralumin ( cupru , aluminiu ), este denumirea comercială a seriei 2000

- Ergal ( aluminiu , zinc ), este denumirea comercială a seriei 7000 larg utilizată în industria aerospațială.

- Magnox ( magneziu , aluminiu ), utilizat pentru tehnologiile centralei nucleare

- Nambé ( aluminiu plus alte șapte metale pe care rămâne secretul comercial)

- Peraluman ( magneziu , aluminiu ), este denumirea comercială a seriei 5000

- Silumină ( aluminiu , siliciu )

- Zamak sau Zama ( zinc , aluminiu , magneziu , cupru ), utilizate pe scară largă în turnarea sub presiune

Întărirea precipitațiilor

Întărirea precipitațiilor , numită și PH ( Precipitation hardening ) este un tratament termic care vizează creșterea durității aliajelor și îmbunătățirea altor proprietăți, precum rezistența la coroziune. [8] Îmbunătățirea acestor proprietăți are loc prin formarea precipitatelor dispersate în matricea metalică, adică prin formarea particulelor dintr-o fază diferită de cea a matricei, cufundate în ea. În literatura de specialitate, se face trimitere și la termenul „întărire prin îmbătrânire”, deoarece proprietățile mecanice ale aliajului tratat se dezvoltă în timp. Îmbătrânirea poate fi realizată artificial prin menținerea aliajului la temperaturi mai mari decât temperatura ambiantă (de obicei în ordinea sutelor de grade Celsius pentru aliajele de aluminiu), accelerând formarea precipitatelor. Întărirea precipitațiilor implică două etape diferite ale tratamentului termic:

- tratamentul termic al soluției (stingerea solubilizării): constă în încălzirea aliajului în așa fel încât toate elementele să fie într-o soluție monofazică cu elementele din aliaj prezente dincolo de limita de solubilitate. În consecință, soluția obținută este suprasaturată și, prin urmare, instabilă: elementele de aliere ar tinde să precipite în matrice ca compuși ai altei faze. Pentru a stabiliza această stare, se folosește răcirea rapidă (stingerea).

- tratamentul termic prin precipitare : aliajul suprasaturat este încălzit la o temperatură astfel încât elementele prezente dincolo de limita de solubilitate tind să precipite ca particule fin dispersate în matrice. Acest fenomen este cunoscut prin termenul de îmbătrânire și duce la o creștere a durității în funcție de timp până la maxim, dincolo de care scade. Îmbătrânirea este împărțită în:

- îmbătrânire naturală : la temperatura camerei.

- îmbătrânire artificială : prin încălzirea materialului.

- îmbătrânire maximă : materialul este îmbătrânit până atinge duritatea maximă. Se folosește în cazurile în care trebuie obținută rezistența statică maximă.

- subîmbătrânire : materialul nu a atins încă duritatea maximă realizabilă.

- supraîmbătrânire : materialul a depășit duritatea maximă realizabilă și după o perioadă lungă de timp duritatea și rezistența sunt reduse. Acesta este cazul aliajelor din seria 7000, în care supraîmbătrânirea este totuși obligatorie, deoarece rezolvă problemele sensibilității la cracarea prin coroziune la stres.

Prelucrare tipică

Aliajele de aluminiu sunt prelucrate folosind diverse metode:

- laminare ; acest proces constă în trecerea materialului între două role, producând foi de dimensiuni standard care sunt stocate în înfășurări numite bobine . Foile obținute pot fi în stare îmbrăcată sau în stare goală . În primul caz, o mică grosime de aluminiu aproape pur este adăugată la suprafață în timpul procesului de laminare, ca o protecție exterioară împotriva coroziunii. În al doilea caz, foaia este lăsată „goală”, fără pelicula de aluminiu.

- forjare ; constă în deformarea plastică a materialului rece sau fierbinte, folosind matrițe și contra-matrițe, pentru a obține piesa dorită

- frezare tradițională, HSM ( prelucrare de mare viteză )

- frezare chimică ; pentru a realiza grosimi deosebit de subțiri.

- extrudare

- desen rece

Tehnica de turnare este mai puțin utilizată pentru aceste aliaje (deși turnarea cu ceară pierdută în ultima perioadă are un anumit succes, ceea ce permite obținerea unor structuri foarte integrate și, prin urmare, economisirea ansamblurilor laborioase).

Sudabilitate

La temperaturi ridicate, aluminiul se leagă de alumină formând oxigen, un oxid refractar . În consecință, metodele tradiționale de sudare nu oferă rezultate satisfăcătoare, rezultând în utilizarea unor tehnici precum TIG , MIG cunoscute sub numele de sudare continuă pe sârmă, sudare prin frecare ( FSW - Friction Stir Welding ), sudare cu laser . Datorită introducerii unor zone modificate termic și a imperfecțiunilor în cordonul de sudură, cum ar fi incluziunile, porozitățile și altele, precum și modificarea inevitabilă a proprietăților mecanice ale aliajului, ori de câte ori sunt proiectate îmbinările structurale într-un fel critic în aliajul de aluminiu, trebuie renunțați la sudare în favoarea unor tehnologii mai fiabile, cum ar fi cuie , șurubare sau lipire .

Proprietăți mecanice

Aliajele de aluminiu au proprietăți mecanice mai mici decât un aliaj de oțel sau titan . Pe de altă parte, greutatea specifică redusă a primului garantează, în general, o economie de greutate pentru componentă. Proprietățile mecanice ale aliajului pot fi îmbunătățite cu tratamente de lucru la rece sau prin adăugarea de elemente precum cupru , magneziu , siliciu , mangan și zinc și întărirea precipitațiilor descrisă mai sus. Tabelul următor oferă o idee despre proprietățile tipice ale unor aliaje structurale de aluminiu:

| Denumirea din aliaj | densitate | Rezistența la rupere | cedează puterea | modul elastic | Notă |

| 2024-T3 | 2.780 kg / dm 3 | 483 MPa | 345 MPa | 73,1 GPa | proprietăți mecanice bune, rezistență bună la oboseală |

| 7075-T6 | 2,810 kg / dm 3 | 572 MPa | 503 MPa | 71,7 GPa | proprietăți mecanice ridicate, susceptibile la coroziune la solicitare |

| 7175-T66 | 2.800 kg / dm 3 | 590 MPa | 520 MPa | 72 GPa | un control mai bun asupra conținutului de impurități comparativ cu 7075, proprietățile mecanice și costurile cresc |

| 2090-T3 | 2.590 kg / dm 3 | 320 MPa | 210 MPa | 76 GPa | 1,9-2,6% Li, rigiditate ridicată și densitate scăzută, cost ridicat |

| 6061-O | 2.700 kg / dm 3 | 124 MPa | 55,2 MPa | 68,9 GPa | proprietăți mecanice reduse, sudabilitate bună |

Următorul tabel arată, în schimb, prin comparație, proprietățile tipice aproximative ale unor oțeluri și aliaje de titan:

| Denumirea din aliaj | densitate | Rezistența la rupere | rezistență la randament | modul elastic | Notă |

| Oțel tipic maraging | 8.000 kg / dm 3 | 1.200 MPa | 800 MPa | 200 GPa | oțel de "îmbătrânire martensitică" de înaltă rezistență |

| oțel cu emisii reduse de carbon | 7.850 kg / dm 3 | 700 MPa | 400 MPa | 200 GPa | poate fi tratat în continuare pentru a-și îmbunătăți proprietățile |

| oțel cu conținut ridicat de carbon, întărit și călit | 7.800 kg / dm 3 | 1.700 MPa | 1.500 MPa | 205 GPa | oțel foarte rezistent, dar foarte fragil |

| Titan Ti-6Al-4Va | 4.400 kg / dm 3 | 1.200 MPa | 1.100 MPa | 114 GPa | cel mai folosit titan pentru aplicații structurale |

| compozit din fibre de carbon | 1.500 kg / dm 3 | până la 4.000 MPa | proprietățile indicative, depind foarte mult de construcția specifică a componentei |

Flexibilitate

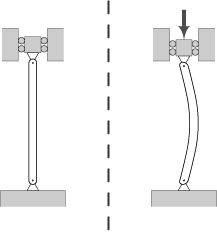

Când în câmpul structural se alege să se înlocuiască oțelul cu un aliaj ușor, trebuie să se ia în considerare faptul că modulele elastice ale celor două materiale sunt diferite. Un exemplu de criticitate în acest sens este în cazul înlocuirii structurii tubulare a unui cadru de bicicletă cu una de dimensiuni identice, dar realizată din aliaj ușor. Flexibilitatea mai mare a acestuia din urmă, dacă nu este corectată, ar provoca o nealiniere a transmisiei și o risipă a forțelor musculare împingătoare, care ar fi parțial absorbite și irosite. Dacă geometria țevii este mărită pentru a recupera rigiditatea, greutatea variază proporțional, anulând alegerea făcută. În acest caz, este necesar să redimensionați elementul tubular. În cazul cadrului bicicletei, acționând asupra diametrului tuburilor și nu asupra grosimii pereților tubului. În acest fel, rigiditatea necesară poate fi realizată din nou sau chiar îmbunătățită fără a compromite economia de greutate. Din punct de vedere matematic într-o țeavă, cu aceeași grosime a peretelui, rigiditatea crește odată cu cubul diametrului, în timp ce masa crește doar în proporție directă.

În consecință, un tub din aliaj ușor care are dublu diametrul unui tub de oțel și aceeași grosime a peretelui va avea o rigiditate mai mare decât aproximativ un raport de 8 până la 3, dar va cântări doar 2/3. Desigur, este necesar să se garanteze o rigiditate adecvată la îndoire pentru fiecare direcție de îndoire, astfel încât să nu se producă fenomenul flambării sub flambaj. De fapt, în cazul bicicletei există alte forțe care nu sunt direcționate de-a lungul axei longitudinale a tubului, care ar putea provoca acest fenomen în tubularele care alcătuiesc cadrul.

Precauții de utilizare

Proprietățile unui aliaj de aluminiu variază considerabil în funcție de elementele care îl constituie, de conținutul impurităților prezente și de tratamentele (mecanice și termice) aplicate materialului. Această variabilitate, împreună cu perioada de învățare necesară pentru a înțelege metodele de utilizare, au conferit aliajelor ușoare o reputație proastă pentru o anumită perioadă de timp. De exemplu, numărul mare de cazuri de spargere în structurile de aluminiu pentru biciclete din anii șaptezeci se răspândesc în mediul înconjurător cu privire la utilizarea în cauză. În schimb, utilizarea pe scară largă a componentelor din aliaj de aluminiu în sectoarele de înaltă performanță din industria aerospațială și auto, unde solicitările mecanice sunt atent studiate și luate în considerare în proiectare, nu a dus la scăderi ale fiabilității . Aceasta a fost o dovadă că componentele de ciclism din aluminiu proiectate corespunzător nu sunt inerent nesigure. Timpul și experiența au dovedit aceste concepte în domeniu.

În mod similar, utilizarea aliajelor de aluminiu în aplicații auto, în special în părți ale motoarelor care trebuie să reziste condițiilor dure, a cunoscut o mare dezvoltare în timp. Un inginer Audi , comentând motorul V12 de peste 500 CP (370 kW) al unei mașini de curse Auto Union din anii 1930, care a fost restaurată recent de Audi, a declarat că aliajul de aluminiu cu care este construit motorul astăzi va fi folosit doar pentru mobilierul de grădină. și altele asemenea. [ fără sursă ]

Cu toate acestea, trebuie subliniat faptul că, în funcție de utilizarea intenționată (din motive direct atribuite prețului și fiabilității produselor individuale din aliaj finit), cele mai valoroase aliaje, cu aceeași compoziție și desemnare, sunt cele utilizate în domeniul aerospațial. Diferența aparent paradoxală care poate fi găsită în comportamentul mecanic al produselor destinate diferitelor sectoare, dar identice din punct de vedere al compoziției designative și chimice se datorează în principal metodelor de topire și solidificare a diferitelor loturi de aliaje. În consecință, un produs destinat industriei aerospațiale poate avea un cost de zece ori mai mare (sau chiar mai mare) în comparație cu aceeași piesă destinată, de exemplu, industriei auto, chiar și la un nivel ridicat.

Fenomene de degradare structurală

Oboseala [9]

Aliajele de aluminiu, datorită densității lor reduse, au fost utilizate în domeniul aeronautic încă din anii 1920, în compoziția Al-Cu-Mg. În anii 1940, odată cu creșterea vitezei de zbor și, prin urmare, a sarcinilor care acționează asupra structurilor, a fost necesar să se introducă aliaje ușoare care aveau proprietăți mecanice decisiv mai bune decât cele anterioare. În acești ani au început să se utilizeze aliajele Al-Zn, dar acestea sufereau de probleme de coroziune la stres și rezistență slabă la oboseală . Problema a persistat până în anii 1960, când introducerea tratamentului termic T73 (supraîmbătrânire) a îmbunătățit foarte mult situația. Dimensionarea la oboseală a aliajelor de aluminiu este încă una dintre cerințele obligatorii prevăzute de standardele internaționale relevante. Panourile de fuzelaj sau aripi ale unui avion sunt exemple tipice de structuri de dimensiuni obositoare, în timp ce panourile din spate și structura subiacentă sunt dimensionate astfel încât să nu intre în instabilitate. Introducerea recentă a aliajelor Al-Li, chiar mai ușoare și cu performanțe superioare în ceea ce privește rigiditatea și rezistența la oboseală la aceeași greutate, pare să fi găsit o aprobare pe scară largă. L'alto costo dell'utilizzo del litio, a causa della sua elevata reattività chimica, viene compensato dal risparmio sul peso della struttura a vantaggio dei costi operativi (ad es. un aeromobile più pesante consuma più carburante, o equivalentemente trasporta meno carico pagante). Il limite di solubilità del litio nella lega può essere oltrepassato con tecniche, che naturalmente aumentano i costi di produzione del materiale, come la solidificazione rapida o la metallurgia delle polveri ( sinterizzazione ).

Corrosione

Le leghe di alluminio non soffrono di corrosione di tipo generalizzato, ma di fenomeni come la tensocorrosione, la corrosione localizzata (pitting), la corrosione per sfregamento (fretting) e quella galvanica. Tipicamente la protezione dalla corrosione si consegue mediante anodizzazione o l'applicazione di clad o di vernici protettive ( primer ). Spesso come rivestimento protettivo su una lega di alluminio viene utilizzato l'alluminio puro. In tale caso la lega viene indicata con il suo numero seguito dalla dicitura Alclad , ad esempio 2024 Alclad. Per garantire la resistenza a corrosione dello strato di alluminio esterno, si deve ricorrere a placcatura a freddo.

Leghe comuni di alluminio

Le leghe di alluminio elencate

- 2011 : disponibile in fili e barre per lavorazioni con macchine utensili rotanti. Impiegato per applicazioni in cui sono richieste buona lavorabilità e caratteristiche meccaniche.

- 2014 : impiegata per realizzare pezzi forgiati utilizzati in applicazioni pesanti, lastre e pezzi estrusi per impiego aeronautico, ruote, componenti strutturali, serbatoi per motori spaziali e strutture, telai di autocarri e componenti delle sospensioni. Impiegata nelle applicazioni che richiedono alta resistenza, durezza e capacità di funzionamento ad alte temperature.

- 2024 : strutture per aeromobili, rivetti, ferramenta, ruote per autocarri, prodotti lavorati con macchine utensili e altre applicazioni strutturali miste. La prima lega .

- 2036 : lastre per strutture di auto.

- 2048 : fogli e lastre per componenti strutturali per applicazioni aerospaziali e militari.

- 2141 : lastre sottili da 40 fino a 150 mm per strutture aeronautiche.

- 2218 : lavorazioni per forgiatura ; pistoni per motori aeronautici e diesel; teste di cilindri per motori di aerei; componenti per motori a getto e anelli per compressori.

- 2219 : serbatoi per impieghi spaziali, superfici di aerei supersonici. Ottime doti di saldabilità, utilizzabile per applicazioni in un intervallo di temperature tra -270 e 300 °C.

- 2618 : pistoni e parti rotanti per aerei per impiego ad alte temperature.

- 3003 : Serbatoi di profonda imbutitura, adatta alla trafilatura (impiego nelle lattine, serbatoi di estintori, etc.)

Leghe di uso comune nell'industria aerospaziale

Di seguito sono richiamate le leghe di alluminio che hanno impiego aeronautico. [10] Leghe di maggior impiego:

- Alluminio 7075 (Ergal) : alta resistenza, impieghi in attacchi di forza, ordinate o longheroni critici.

- Alluminio 2024 (Duralluminio) (o 2124): alta resistenza a fatica, impieghi in pannelli d'ala o fusoliera e altri simili.

Altre leghe

Altre leghe per uso aerospaziale

Nella lista sono comprese leghe per uso aerospaziale ancora in produzione, ma meno utilizzate.

- Alluminio 2090

- Alluminio 2124

- Alluminio 2195 - lega Al-Li , usata per il serbatoio esterno dello Space Shuttle , sviluppata appositamente dalla NASA .

- Alluminio 2219

- Alluminio 2324

- Alluminio 6013

- Alluminio 7050

- Alluminio 7055

- Alluminio 7150

- Alluminio 7475

- Alluminio 7175

Queste leghe sono utilizzate nella cantieristica navale e in tutte le altre applicazioni dove è richiesta resistenza all'ambiente salino e saldabilità. [11]

Note

- ^ a b Automotive aluminium , su autoaluminum.org . URL consultato il 14 agosto 2007 (archiviato dall' url originale il 23 agosto 2007) .

- ^ SAE Aluminum specifications list , su sae.org . URL consultato l'8 ottobre 2006 .

- ^ SAE Aerospace Council , su sae.org . URL consultato l'8 ottobre 2006 (archiviato dall' url originale il 27 settembre 2006) .

- ^ ( EN ) RE Sanders, Technology Innovation in AlluminioProducts , su tms.org .

- ^ CENTROAL Produttori Pentole Professionali, Alluminio: metallo ideale , su assomet.it , ASSOMET, 2002. URL consultato il 13 agosto 2007 (archiviato dall' url originale il 10 agosto 2007) .

- ^ L'Alluminio e le sue leghe , su ing.unitn.it . URL consultato il 13 febbraio 2014 (archiviato dall' url originale il 15 ottobre 2014) .

- ^ Alluminio e sue leghe

- ^ Materials Science and Engineering: An Introduction, William D. Callister Jr, 1999, Wiley. ISBN 978-0-471-13576-0

- ^ Airframe structural design, Michael Chung-Yung Niu, 1988, Conmilit press LTD, ISBN 962-7128-04-X

- ^ Fundamentals of Flight, Shevell, Richard S., 1989, Englewood Cliffs, Prentice Hall, ISBN 0-13-339060-8 , Ch 18, pp 373-386.

- ^ Boatbuilding with Aluminum, Stephen F. Pollard, 1993, International Marine, ISBN 0-07-050426-1

Bibliografia

- William D. Callister Jr, Materials Science and Engineering: An Introduction , Wiley, 1999, ISBN 978-0-471-13576-0 .

Voci correlate

- Alluminio

- Ergal

- Duralluminio

- Anticorodal

- Aldrey

- Fatica (scienza dei materiali)

- Corrosione

- London Metal Exchange - mercato dei metalli non ferrosi

- Profilati di alluminio

- Italma

Altri progetti

-

Wikizionario contiene il lemma di dizionario « alluminio »

Wikizionario contiene il lemma di dizionario « alluminio » -

Wikimedia Commons contiene immagini o altri file su lega di alluminio

Wikimedia Commons contiene immagini o altri file su lega di alluminio

Collegamenti esterni

- Leghe di alluminio ( PDF ), su dmfci.unict.it . URL consultato il 13 febbraio 2014 (archiviato dall' url originale il 1º maggio 2015) .

- Aluminium Association, Inc. , su aluminium.org .

- Automotive Aluminium [ collegamento interrotto ] , su autoaluminium.org .

| Controllo di autorità | Thesaurus BNCF 57359 · LCCN ( EN ) sh85003975 · BNF ( FR ) cb119443323 (data) · NDL ( EN , JA ) 00560359 |

|---|