Schimbător de căldură

Într-o uzină chimică , în domeniul termotehnologiei , un schimbător de căldură (sau pur și simplu schimbător ) este un echipament chimic în care se realizează schimbul de energie termică al unui fluid purtător de căldură cu altele cu temperaturi diferite. [1] Teoretic, schimbătorul de căldură este asimilat unui sistem deschis care funcționează fără schimb de muncă ; schimbă materia și căldura cu exteriorul, dar nu schimbă munca. Deși sunt utilizate pe scară largă în domeniul industrial în scopul termoreglării proceselor industriale , multe exemple de schimbătoare de căldură se găsesc și în viața de zi cu zi; câteva exemple de schimbătoare de căldură obișnuite sunt radiatorul auto și radiatorul pentru încălzirea menajeră și în cazanul de perete, aparatul de aer condiționat și încălzitorul de apă electric.

fundal

Există știri despre schimbătoarele de căldură așa cum le înțelegem astăzi începând cu perioada târzie a Republicii Romane , ca element de încălzire a apei calidariei Băilor Romane . Schimbul de căldură din calidarie a avut loc prin trecerea fumului de ardere al lemnului în contact cu plăci de piatră pe partea opusă a cărei apă a fost încălzită. În vremurile ulterioare, fumurile au fost trecute prin canale încă practicate în piatră, creând astfel un „pachet de tuburi” rudimentar. În toate aceste cazuri, însă, nu a existat nicio izolare a fluidului rece (apă) și, prin urmare, definiția unui schimbător este discutabilă.

În schimb, bobinele utilizate în distilare - sau mai bine zis, în condensarea distilatului - deja în Evul Mediu sunt schimbătoare din toate punctele de vedere. Folosind o clasificare de mai jos, au fost schimbătoare de căldură 1-1 (1 pasaj pe partea tubului și 1 pasaj pe partea carcasei).

Din secolul al XVIII-lea a fost introdus cazanul cu tub de fum în care, pe lângă căldura radiantă a vetrei, este exploatată căldura sensibilă a vaporilor, iar condensatorii, o parte esențială a motorului cu aburi , au fost creați încă de la început ca grinzi tuberculi. în deceniile următoare a fost introdus cazanul cu tuburi de apă mai eficient.

Spre anii 1930 , în loc să se utilizeze suprafețe tubulare , au început să se răspândească suprafețele plane (posibil ondulate), cele care sunt folosite astăzi în schimbătorul de plăci și în schimbătorul de spirale , schimbătorul de lamele de la Ramens Patenter . [2] . Primul schimbător de plăci a fost introdus în 1923 de Richard Seligman , fondatorul APV International . [3] Începând cu anii 1930, schimbătoarele în spirală au devenit răspândite, utilizate pentru prima dată în Suedia în industria hârtiei. [4]

Asociația Producătorilor de Schimbătoare Tubulare (TEMA) a fost înființată în 1939 , [5] care publică standarde referitoare la clasificarea, dimensionarea și construcția schimbătoarelor de căldură de tip coajă și tub . [6]

În 1942, metoda ε-NTU (utilizată pentru a estima eficiența termică a unui schimbător) a fost introdusă de Londra și Seban. [7]

Clasificare

Există diferite criterii de clasificare pentru schimbătoarele de căldură. [8]

Mod de contact între curenți

În funcție de modul de contact dintre curenți , schimbătoarele de căldură pot fi:

- în contact direct: dacă interfețele fluidelor schimbătoare de căldură sunt în contact direct între ele; cei doi curenți schimbă căldura și materia, adică nu sunt separați de pereți; această posibilitate apare în cazul a două fluide nemiscibile, în schimbul de căldură dintre un lichid și orice gaz sau între un lichid și vaporii acestuia; [8] exemple sunt turnul de răcire și schimbătorul de flacără scufundat ;

- schimbător de amestec : acestea operează o simplă amestecare a fluidelor, care sunt aduse la aceeași temperatură. Un exemplu notabil este degazorul termic al apei de alimentare a generatorului de abur , în care se injectează vapori de apă pentru a crea condițiile de evaporare parțială, cu care sunt extrasați și vaporii necondensabili nedoriti (în special oxigenul);

- contact indirect: dacă fluidele nu intră în contact direct între ele; [8] în cazul schimbătorilor de căldură de suprafață, în care cele două fluide sunt separate de o suprafață care este traversată de fluxul de căldură.

- schimbător de căldură de suprafață : sunt cel mai frecvent utilizat. [1] Curenții absorb căldura de pe suprafețele cu care sunt separați. Aceste suprafețe pot fi prevăzute cu aripioare [1] pentru a facilita și mai mult schimbul de căldură. Într-un schimbător de căldură de suprafață, pot fi recunoscute două compartimente sau părți , în interiorul cărora curg fluidele. Pentru prima lege a termodinamicii, corpurile trebuie să fie la temperaturi diferite pentru a exista transfer de căldură de la unul dintre aceste compartimente la celălalt, pentru care o parte fierbinte (unde fluidul cu o temperatură mai mare curge, să fie răcită) și o partea rece (unde curge fluidul cu temperatură mai scăzută, pentru a fi încălzit). Aceste părți au caracteristici de construcție diferite în funcție de tipul schimbătorului și de fluidele.

- radiații directe : căldura este furnizată sub formă de energie radiantă (radiator, încălzitor electric, sare de mare ).

În majoritatea cazurilor, corpurile calde și reci care circulă în interiorul unui schimbător de căldură sunt fluide (deci în stare lichidă, gazoasă).

Schimbătoare de suprafață după modelul de construcție

În funcție de geometria schimbătorului, se pot defini următoarele (citând doar cazurile principale):

- schimbător tubular

- schimbător cu dublu tub (sau „tub concentric”): fluidele curg în două tuburi coaxiale, unul intern ( tub sau tub ) și unul extern ( inel sau manta ); este singura configurație care permite un profil termic perfect de co- curent sau contracurent ;

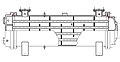

- schimbător de căldură cu coajă și tuburi : unul dintre fluide trece în interiorul tuburilor (de obicei cu secțiune circulară), iar celălalt în afara tuburilor în sine, într-o cameră specială ( jachetă ); în acest tip de schimbător, în timpul trecerii echipamentului, direcția mișcării fluidului lateral al carcasei se poate schimba brusc datorită prezenței "diafragmelor", astfel încât schimbul de căldură poate avea loc în diferite moduri (co-curent, contor -curent sau debit traversat); [9] sunt tipul de schimbătoare de căldură cele mai utilizate în domeniul termoreglării industriale ; [10]

- schimbător de tromboni (sau schimbător de picurare): constau dintr-un tub de formă elicoidală în interiorul căruia curge fluidul de proces, care este răcit printr-o peliculă de apă care este picurată de sus. [11]

- schimbător de suprafață răzuit : tuburile acestor schimbătoare au în interior palete rotative care răzuiesc suprafața interioară a tubului; acestea sunt utilizate în cazul fluidelor vâscoase foarte murdare sau fluide care tind să cristalizeze . [6]

- schimbător de căldură de suprafață scufundat

- bobină pentru încălzirea sau răcirea fluidelor;

- tuburi ale unui cuptor: tuburile sunt încălzite prin radiații și schimbă căldura cu curenții care trec prin ele.

- schimbător de plăci

- schimbător de plăci : cele două fluide ating laturile opuse ale unei foi, de obicei ondulate sau plate cu introducerea turbulatoarelor, în camere alternative și izolate, iar geometria acestor schimbătoare este similară cu presa de filtrare ; un caz particular este schimbătorul roll-bond, în care canalele pe o parte sunt interne unei foi monobloc, în timp ce pe cealaltă parte există un fluid, de obicei staționar;

- schimbător de spirale : cele două fluide trec pe laturile opuse ale unei foi, de obicei netede, în camere simple de lungime mare, înfășurate în spirală; [11]

Schimbător spiralat (vedere în secțiune)

- schimbător de blocuri din grafit sau alt material: curenții circulă în găuri cilindrice, de obicei dispuse ortogonal pe ambele părți;

- schimbător de căldură de suprafață extinsă

- tub cu aripioare

- schimbător de răcire de aer : fluidul care trebuie răcit trece prin tuburi (în general cu aripioare ) care sunt răcite printr-un ventilator care colectează aerul înconjurător și îl direcționează către tuburi; [12]

- schimbător de pachete cu aripioare : unul dintre fluide trece în interiorul tuburilor, de obicei cu secțiune circulară, iar celălalt (gazos) prin pachetul cu aripioare în afara tuburilor;

- schimbător microcanal : unul dintre fluide trece în interiorul benzilor goale cu canale cu secțiune pătrată și celălalt (gazos) prin pachetul cu aripioare din afara tuburilor;

- schimbător de lamele : este format din foi ondulate sudate între ele, care formează suprafața de schimb de căldură;

Schema secțională a unui schimbător de stuf

- echipament cu sacou ;

- tip regenerativ : curenții sunt trimiși alternativ în interiorul unei camere de cărămizi inerte ( regenerator Cowper ), sau în special unități rotative în tablă ( schimbător Ljungström ).

Clasificarea compactității

„Compacitatea” unui schimbător de căldură este reprezentată de „densitatea suprafeței” (exprimată în m 2 / m 3 ), care este egală cu raportul dintre aria suprafeței de schimb și volumul schimbătorului de căldură.

Prin schimbul de căldură între un aeriform și un lichid, schimbătoarele sunt împărțite în: [8]

- compact : având o densitate a suprafeței mai mare de 700 m 2 / m 3 ;

- necompact : cu o densitate a suprafeței mai mică de 700 m 2 / m 3 .

Prin schimb de căldură între două lichide sau în cazul în care este asociat cu o schimbare de fază , definim schimbătoare: [8]

- compact : având o densitate a suprafeței mai mare de 400 m 2 / m 3 ;

- necompact : cu densitatea suprafeței mai mică de 400 m 2 / m 3 .

Clasificare după tipul procesului

În funcție de procesul pentru care sunt utilizate, schimbătoarele pot fi:

- tip sensibil : schimbă doar căldură sensibilă ;

- cooler : un fluid de proces este răcit printr-un fluid de serviciu (de exemplu apă);

- încălzitor - un fluid de proces este încălzit de un fluid de serviciu (de exemplu, abur sau ulei);

- supraîncălzitor

- reboiler : un lichid este adus la fierbere ; vorbim de „reîncălzire totală” dacă este complet adus la starea gazoasă și de „reîncălzire parțială” dacă rămâne parțial în stare lichidă;

- evaporator

- condensator : un aeriform intră în condensare .

- Degazor termic

Uneori, termenul „schimbător” este folosit cu o semnificație mai restrânsă, referindu-se la cazul specific în care scopul echipamentului este de a schimba căldura cu un fluid de proces , vorbim despre „răcitor” și „încălzitor” atunci când unul dintre cele două fluxuri constă dintr-un fluid de serviciu , astfel încât scopul este să răcească sau să încălzească un fluid de proces. [13]

Clasificare după profil termic

Majoritatea proceselor de schimb de căldură nu sunt izoterme, adică au loc la o temperatură variabilă, în care un corp intră la o temperatură scăzută și se încălzește; celălalt intră la o temperatură ridicată și se răcește. Schimbul de căldură între cele două fluide poate avea loc în trei moduri: [14]

- schimb în co-curent : fluidele se deplasează pe căi paralele și de-a lungul aceleiași direcții;

- schimb contracurent : fluidele se deplasează pe căi paralele, dar în direcții opuse;

- schimb de curenți încrucișați : fluidele se deplasează pe căi reciproc ortogonale.

Numai în cazul schimbului de contracurent temperatura de ieșire a fluidului rece poate fi mai mare decât temperatura de ieșire a fluidului fierbinte. În cazul unui schimb de co-curent, temperaturile celor două fluide se apropie una de alta pe măsură ce trec prin schimbător și teoretic pot atinge aceeași valoare ( echilibrul termic al celor două fluide) dacă suprafața de schimb are o zonă infinită] : aceasta este evident o condiție care nu poate fi realizată în practică.

Aplicații

Domeniile de aplicare a schimbătorilor de căldură sunt nenumărate atât în ingineria civilă, cât și în cea industrială.

Aplicații civile

Un sector în care acestea sunt utilizate pe scară largă (în special schimbătoarele de căldură cu plăci) sunt sistemele de încălzire centralizată în care formează interfața dintre rețeaua de distribuție a apei calde sau supraîncălzite produse de centrala centrală și sistemul de încălzire al utilizatorului final.

O altă aplicație este în sistemele de climatizare / condiționare ale spațiilor sau vehiculelor. Sunt traversate de un fluid frigorific (astăzi se folosește un compus aparținând categoriei HFC precum R134a ) în conducte / plăci și de aerul dintre aripioare. Agentul frigorific schimbă căldura cu aerul pentru a:

- îndepărtați căldura din fluxul de aer care pătrunde în încăpere sau vehicul pentru a fi tratat climatic pentru a scădea temperatura și umiditatea acestuia. Schimbătorul utilizat poartă numele de evaporator, deoarece fluidul frigorific trece de la lichid la vapori ;

- transferați căldura îndepărtată din aerul de tratat în mediul extern pentru a reporni ciclul termodinamic . În acest caz vorbim de un condensator, deoarece fluidul frigorific trece de la vaporii supraîncălziți la lichid.

Imaginea camerei cu imagini termice a unei bobine de ciclu de refrigerare.

Aplicații industriale

În mediul industrial, schimbătoarele de căldură pot fi utilizate pentru: [15]

- răcirea sau încălzirea fluxurilor de fluid;

- efectuați modificări de stare , inclusiv: condensare , evaporare și cristalizare ; adesea aceste schimbări de stare se efectuează pentru a separa componentele unui amestec ;

- sterilizare

- pasteurizarea .

Rețea de schimbătoare de căldură

În uzina chimică , schimbătoarele de căldură sunt utilizate în așa-numita rețea de schimbătoare de căldură (din English Heat Exchanger Network , sau HEN), în care fluidele de proces își schimbă căldura cu curenții de serviciu sau între ei (vorbim în ultimul caz de integrare termică ).

Fluxurile de proces sunt în general supuse schimbului de căldură cu apă (pentru răcire) sau vapori de apă (pentru încălzire), care constituie „fluxurile de serviciu”.

Apa de răcire, după ce a eliminat căldura din fluidele de proces, este în general trimisă la un sistem de turn de răcire , unde este readusă la o temperatură apropiată de temperatura mediului ambiant și apoi devine disponibilă pentru schimbul de căldură, trecând astfel printr-un ciclu Închis.

Simbologie

Există diferite simboluri utilizate pentru a reprezenta schimbătoarele de căldură într-o diagramă de proces (PFD) sau o diagramă de deplasare (P&ID). Cu toate acestea, nu există o simbolologie standard acceptată la nivel internațional.

De exemplu, iată câteva simboluri utilizate în mod obișnuit pentru a reprezenta schimbătoarele de căldură:

Constructie

La nivel structural, schimbătoarele de căldură sunt considerate recipiente sub presiune și, prin urmare, sunt supuse, din motive de siguranță, diferitelor coduri oficiale de calcul mecanic (de exemplu, PED în Comunitatea Europeană , [16] ASME în Statele Unite ale Americii).

Selecţie

Selecția dintre diferitele tipuri de schimbător de căldură se realizează ținând seama de mulți factori care privesc procesul de schimb de căldură care urmează să fie efectuat (sau termoreglarea industrială ), inclusiv: [17]

- natura fluidelor implicate; sunt de o importanță deosebită proprietățile chimico-fizice ale fluidelor (inclusiv corozivitatea , toxicitatea și vâscozitatea ) și tendința fluidelor de a genera murdări („ murdăriți ”);

- condițiile de funcționare; în special temperatura și presiunea;

- cantitatea de căldură care trebuie schimbată;

- costurile asociate echipamentului; acestea depind nu numai de tipul de construcție al schimbătorului, ci și de materialul utilizat (de exemplu, oțelul ) și de grosimea suprafețelor schimbătorului (care sunt mai mari în cazul în care fluidele sunt la presiune ridicată); alte costuri de luat în considerare sunt costurile asociate cu întreținerea.

Dimensionare

Determinarea zonei de schimb de căldură

Parametrul fundamental care trebuie obținut la dimensionarea unui schimbător de căldură de suprafață este zona de schimb, adică zona suprafeței care separă fluxul fierbinte de fluxul rece.

În acest context, un curent fierbinte nu înseamnă un curent cu o temperatură ridicată, ci un curent a cărui temperatură scade pe măsură ce trece prin aparat. În mod similar, un curent rece înseamnă un curent a cărui temperatură crește pe măsură ce trece prin echipament.

Aria de schimb a unui schimbător poate fi obținută din următoarea ecuație de proiectare, în care puterea termică Q schimbată de cei doi curenți este proporțională cu trei factori: [18] [19]

fiind:

- A : suprafață de schimb; depinde numai de geometria schimbătorului

- U D : coeficient global de transfer termic

- ΔT : diferența de temperatură, în funcție de aplicație și de profilul termic.

Căldura Q schimbată de cele două fluide poate fi obținută din oricare dintre cele două expresii: [20]

in care:

- c p, H este căldura specifică a curentului fierbinte

- c p, C este căldura specifică a curentului rece

- T 1, H este temperatura la intrarea curentului fierbinte

- T 2, H este temperatura la ieșirea curentului fierbinte

- T 1, C este temperatura la intrarea curentului rece

- T 2, C este temperatura la ieșirea fluxului rece.

Prima dintre aceste expresii se referă la fluidul fierbinte, în timp ce a doua se referă la fluidul rece. Aceste expresii sunt interschimbabile, deoarece (presupunând că pereții exteriori sunt adiabatici ) căldura degajată de fluidul fierbinte este în mod necesar egală cu căldura dobândită de fluidul rece.

Coeficientul global de transfer termic U D este caracteristic fluidelor implicate și caracteristicilor hidraulice. Ne putem gândi să descompunem coeficientul global în trei contribuții:

- o contribuție convectivă asociată cu transferul de căldură de la cea mai mare parte a fluidului fierbinte la peretele conductei laterale fierbinți;

- o contribuție conductivă asociată cu transferul de căldură prin peretele țevii, de la partea fierbinte la partea rece;

- o contribuție convectivă asociată cu transferul de căldură de la peretele rece al țevii laterale la volumul de fluid rece.

În fiecare dintre cazuri, va exista o diferență de temperatură între cele două puncte extreme între care există transferul de căldură și un coeficient de schimb de căldură, respectiv U c , U p și U f . Fiecare dintre acești coeficienți de transfer de căldură este asociat cu o rezistență termică (dată de inversul coeficientului de schimb de căldură), iar rezistența termică globală este dată de suma celor trei rezistențe termice dispuse în serie :

U c și U f cresc odată cu creșterea conductivității termice a fluidului și a turbulenței fluidului (în special, se observă o creștere puternică a acestor coeficienți de schimb la trecerea de la regim laminar la turbulent ), în timp ce U p crește odată cu creșterea temperaturii conductivitatea conductei.

Pentru a lua în considerare fenomenul de fouling (sau fouling) în plus față de cei trei termeni menționați mai sus, se pot introduce alți doi termeni ( Și ) corespunzând rezistenței la transferul de căldură prin conducție în vecinătatea filmului incrustant pe partea fierbinte și pe partea rece: [13]

O analiză mai detaliată a schimbului de căldură poate fi obținută prin utilizarea ecuației căldurii . Această ecuație fiind o ecuație diferențială parțială poate fi rezolvată analitic numai în cele mai simple cazuri. În aplicații reale, acest lucru poate fi rezolvat cu ajutorul metodelor numerice care pot face față oricărui tip de geometrie.

Calculul eficienței unui schimbător

Există în principal patru metode care pot fi exploatate pentru a calcula eficiența termică a unui schimbător de căldură: [21]

- metoda ε-NTU

- metoda P-NTU t

- metoda LMTD

- metoda ψ-P.

În general, metoda este utilizată la dimensionarea schimbătoarelor de căldură compacte, în timp ce metoda LMTD este utilizată la dimensionarea schimbătoarelor de căldură cu coajă și tub. [22]

Metoda ε-NTU

Metoda ε-NTU este un instrument pentru analiza schimbătorului de căldură atunci când temperaturile de intrare ale fluidelor sunt cunoscute sau pot fi obținute din bilanțul energetic. Metoda ε-NTU este foarte utilă pentru determinarea dimensiunilor unui schimbător de căldură capabil să atingă temperaturile prestabilite ale fluidelor de intrare și ieșire ale căror debituri sunt cunoscute.

Această metodă se bazează pe un parametru adimensional numit „eficiența schimbătorului de căldură” ε (care poate lua valori între 0 și 1), [23] definit prin relația: [7]

unde: [7]

- este fluxul de căldură real;

- este fluxul termic maxim teoretic obținut.

Puterea termică efectiv schimbată într-un schimbător de căldură poate fi determinată cu un echilibru termic pe fluidul cald sau rece și poate fi exprimată cu relația:

unde este:

- indicii c și h se referă respectiv la fluidul rece („ rece ”) și la fluidul fierbinte („ fierbinte ”);

- din afară respectiv subscript referi secțiunile de intrare și ieșire;

- C c și C h sunt capacitățile de curgere termică menționate la unitatea de timp pentru fluidul rece și respectiv cald; aceste capacități de curgere termică sunt date de produsul debitului masic (kg / s) de căldura specifică (J / kg * K) la presiune constantă: [7]

Puterea maximă de căldură care poate fi schimbată într-un schimbător de căldură este cea care apare cu diferența maximă de temperatură, adică între temperaturile de intrare ale fluidelor calde și reci:

De fapt, schimbul de căldură într-un schimbător va fi maxim dacă fluidul rece este încălzit până la temperatura de intrare a fluidului fierbinte și dacă fluidul fierbinte este răcit până la temperatura de intrare a fluidului rece. Aceste două condiții limită nu pot apărea simultan, cu excepția cazului în care capacitățile termice menționate la unitatea de timp a celor două fluide sunt identice. . De sine , care este cel mai frecvent caz, fluidul cu capacitate termică mai mică va experimenta o variație mai mare a temperaturii, adică diferența maximă de temperatură . Puterea maximă de căldură care poate fi schimbată într-un schimbător este: [7]

unde este este cel mai mic dintre Și .

Dacă se cunoaște eficiența schimbătorului, valoarea puterii de căldură efectiv schimbată Și:

L'efficacia dello scambiatore di calore rende, quindi, possibile il calcolo della potenza termica effettivamente scambiata senza dovere determinare le temperature di uscita dei fluidi caldo e freddo.

Ogni scambiatore ha un suo valore di efficacia poiché questa dipende dalla geometria dello scambiatore stesso e dalla suo tipo. Le relazioni che permettono di calcolare l'efficacia per gli scambiatori di calore in generale includono il gruppo adimensionale , detto numero di unità di trasporto ( NTU ). [7]

dove U è il coefficiente globale di scambio termico e A è l'area della superficie dello scambio termico dello scambiatore di calore. Fissati i valori di U e , il valore di NTU è una misura della superficie di scambio termico A , vale a dire che al crescere di NTU crescono le dimensioni dello scambiatore.

Il metodo P-NTU t

Il metodo LMTD

Il metodo LMTD fa riferimento alla differenza di temperatura media logaritmica tra le due sezioni estreme dello scambiatore e ad un fattore correttivo F T (che tiene conto dell'effettivo grado di controcorrente). L'espressione per il calcolo dell'area di scambio con il metodo LMTD è dunque la seguente: [24]

in cui:

- Q è il calore scambiato dai due fluidi

- U D è il coefficiente di scambio termico

- è la temperatura media logaritmica , che costituisce la forza spingente del processo di scambio termico;

- F T è un fattore di correttivo che rappresenta il "grado di controcorrente" dell'apparecchiatura, e tiene conto del fatto che a seconda della geometria costruttiva ogni scambiatore di calore rispecchia più o meno fedelmente la condizione di scambio in controcorrente . [25] Questo coefficiente è pari al rapporto tra la differenza di temperatura media (ΔT m ) e la differenza di temperatura media logaritmica ( ): [22]

La differenza di temperatura media logaritmica è ricavabile dall'espressione: [26]

in cui i pedici "1" e "2" rappresentano le sezioni di ingresso e di uscita delle correnti, che saranno le stesse per la corrente calda e per la corrente fredda nel caso di scambio in equicorrente o invertite nel caso di scambio in controcorrente .

Il metodo ψ-P

Calcolo della perdita di carico

Il passaggio all'interno dello scambiatore di calore è associato ad una perdita di carico che in genere viene compensata grazie all'ausilio di circolatore (nel caso di correnti liquide) o ventilatore (nel caso di correnti gassose). [27] Queste perdite di carico sono dovute ai seguenti fattori: [27]

- attrito fluidodinamico del fluido con le pareti dell'apparecchiatura;

- modifica della densità del fluido (a sua volta causata una variazione di temperatura);

- perdita di carico localizzata all'imbocco e allo sbocco dell'apparecchiatura o in corrispondenza di altre variazioni dell'area di passaggio;

- differenza di quota tra l'imbocco e lo sbocco.

Fasi operative

Start-up

Controllo

Nelle prime fasi della progettazione di uno scambiatore di calore si assumono condizioni di stato stazionario , un flusso di materia costante e una distribuzione di temperatura costante. Nella realtà, i valori delle portate e delle temperature dei fluidi in ingresso allo scambiatore possono variare durante il periodo di esercizio dell'apparecchiatura, per cui è necessario provvedere ad installare un sistema di controllo che permetta di rimediare a queste variazioni dei parametri di ingresso.

Controllo in avanti

Nell'esempio di sistema di controllo riportato nella figura a lato, la portata del fluido di servizio viene aggiustata a seconda del valore di temperatura del fluido di processo all'uscita dello scambiatore. In particolare se lo scambiatore di calore serve a raffreddare il fluido di processo e se questo fluido presenta una temperatura troppo elevata, il sistema di controllo interviene aumentando l'apertura della valvola di controllo posizionata in corrispondenza dell'ingresso del fluido di servizio, aumentandone in questa maniera la portata. Ciò comporterà un abbassamento della temperatura del fluido di processo. Allo stesso modo, se il fluido di processo presenta una temperatura troppo bassa, il sistema di controllo interviene diminuendo l'apertura della valvola di controllo, diminuendo in questa maniera la portata del fluido di servizio.

Si parla in questo caso di " controllo in avanti " in quanto il processo viene aggiustato tenendo conto del risultato del controllo (cioè la temperatura del fluido di processo in uscita dallo scambiatore), senza invece tenere conto dei fattori che influenzano il processo (cioè la temperatura del fluido di processo all'ingresso dello scambiatore).

Controllo all'indietro

Nell'esempio di sistema di controllo riportato nella figura a lato, la portata del fluido di servizio viene aggiustata a seconda del valore di temperatura del fluido di processo e delle portate di entrambi i fluidi all'ingresso dello scambiatore. Il comportamento di questo sistema di controllo è simile al caso del controllo in avanti per quanto riguarda l'azionamento della valvola, con la differenza che la temperatura del fluido di processo a cui si fa riferimento è quella all'ingresso dello scambiatore.

Si parla in questo caso di " controllo all'indietro " in quanto il processo viene aggiustato tenendo conto dei fattori che influenzano il processo (cioè la temperatura e la portata dei fluidi all'ingresso dello scambiatore), senza tenere conto invece del risultato del controllo (cioè la temperatura e la portata dei fluidi in uscita dallo scambiatore).

Controllo in cascata

Controllo con bypass

Questo tipo di controllo è sempre in controreazione, e agisce ancora sul controllo di portata del fluido di servizio, in ragione della temperatura voluta su quello di processo, ma invece di agire su una singola valvola per regolare la portata in ingresso allo scambiatore, agisce sulle due valvole, collegate in maniera tale che quando una si apre l'altra si chiude, una frazione della portata va allo scambiatore l'altra a un circuito di bypass che si ricongiunge con il ritorno dello stesso non partecipando allo scambio, si ottiene così modulazione dello scambio termico mantenendo la portata costante sul circuito di alimentazione.

Manutenzione

L'aspetto forse più importante nella manutenzione di uno scambiatore di calore consiste nell'eliminare le incrostazioni che si formano all'interno dello scambiatore ( fouling ). Nel caso degli scambiatori tubolari, tale operazione può essere effettuata, a seconda dei casi, con soluzioni disincrostanti oppure attraverso una pulizia meccanica.

Nel caso degli scambiatori a fascio tubiero e mantello, spesso le testate del mantello sono progettate in modo da potere essere smontate ed estrarre agevolmente il fascio tubiero, facilitando così la pulizia dello scambiatore. Durante tale attività di manutenzione, può essere inoltre necessario sostituire le guarnizioni.

Note

- ^ a b c Thulukkanam , p. 1.

- ^ Thulukkanam , p. 14.

- ^ Kuppan , p. 347 .

- ^ Thulukkanam , p. 11.

- ^ TEMA Advantage , su tema.org . URL consultato il 3 giugno 2012 (archiviato dall' url originale il 2 settembre 2012) .

- ^ a b Perry , p. 11.33.

- ^ a b c d e f Kuppan , p. 30.

- ^ a b c d e Shah , pp. 2-5.

- ^ Felli , pp. 148-149 .

- ^ Thulukkanam , p. 8.

- ^ a b Ullmann's Encyclopedia of Industrial Chemistry , cap. 2.

- ^ Perry , pp. 11.47-11.48.

- ^ a b Coulson & Richardson's , p. 635.

- ^ Giambelli , pp. 242-243.

- ^ Ullmann's Encyclopedia of Industrial Chemistry , cap. 1.

- ^ ( EN ) EU Pressure Equipment Guideline Archiviato il 10 marzo 2007 in Internet Archive .

- ^ Thulukkanam , p. 29.

- ^ ( EN ) Heat transfer fundamentals Archiviato il 17 maggio 2008 in Internet Archive .

- ^ Couper , p. 165 .

- ^ ( EN ) Recognizing and Evaluating the Duty Requirements

- ^ Kuppan , p. 29 .

- ^ a b Kuppan , p. 33 .

- ^ Kuppan , p. 31 .

- ^ Kuppan , p. 32 .

- ^ Perry , p. 11.5 .

- ^ Perry , p. 11.4 .

- ^ a b Ullmann's Encyclopedia of Industrial Chemistry , cap. 5.

Bibliografia

- ( EN ) Robert H. Perry , Don W. Green, James O. Maloney, Perry's Chemical Engineers' Handbook , 7ª ed., McGraw-Hill, 1997, ISBN 0-07-049841-5 .

- ( EN ) Donald Quentin Kern, Process Heat Transfer [ collegamento interrotto ] , 16ª ed., Tata Mc Graw Hill Publishing Company Limited, 2007.

- ( EN ) Warren Lee McCabe, Julian Cleveland Smith, Peter Harriott, Unit operations of chemical engineering , 6ª ed., McGraw Hill, 2001, pp.316-335, ISBN 0-07-039366-4 .

- Yunus A. Çengel, Termodinamica e trasmissione del calore , 6ª ed., Mcgraw Hill Publishers, 2005, pp.510-512, ISBN 88-386-6203-7 .

- ( EN ) James R. Couper, Chemical Process Equipment: Selection and Design , 2ª ed., Gulf Professional Publishing, 2005, ISBN 0-7506-7510-1 .

- Giancarlo Giambelli, Termodinamica e trasmissione del calore , Maggioli Editore, 2008, ISBN 88-387-4122-0 .

- Mauro Felli, Lezioni di fisica tecnica (civile e ambientale) , Morlacchi Editore, 2004, ISBN 88-89422-14-9 .

- ( EN ) T. Kuppan, Heat Exchanger Design Handbook , CRC Press, 2000, ISBN 0-8247-9787-6 .

- ( EN ) RK Sinnott, Coulson & Richardson's - Chemical Engineering , 6 (Chemical Engineering Design), 4ª ed., Elsevier Butterworth-Heinemann, 2005, ISBN 0-7506-6538-6 .

- ( EN ) Kuppan Thulukkanam, Heat Exchanger Design Handbook , 2ª ed., CRC Press, 2013, ISBN 1-4398-4212-4 .

- ( EN ) Maurice Stewart, Oran T. Lewis, Heat Exchanger Equipment Field Manual: Common Operating Problems and Practical Solutions , Gulf Professional Publishing, 2012, ISBN 0-12-397301-5 .

- ( EN ) Ramesh K. Shah, Alfred C. Mueller, Ullmann's Encyclopedia of Industrial Chemistry, "Heat Exchange" , Wiley-VCH Verlag GmbH & Co. KGaA., 2002, DOI : 10.1002/14356007.b03_02 .

- ( EN ) Ramesh K. Shah, Dusan P. Sekulic, Fundamentals of Heat Exchanger Design , John Wiley & Sons, 2003, ISBN 0-471-32171-0 .

Voci correlate

- Apparecchiature chimiche

- generatore di vapore

- Impianto di raffreddamento

- Operazione unitaria

- serpentini

- Raffreddamento ad aria

- Raffreddamento a liquido

- Trasmissione del calore

Altri progetti

-

Wikimedia Commons contiene immagini o altri file su scambiatore di calore

Wikimedia Commons contiene immagini o altri file su scambiatore di calore

Collegamenti esterni

- ( EN )Scambiatore di calore , su Enciclopedia Britannica , Encyclopædia Britannica, Inc.

- ( EN ) Heat Exchanger Tutorials , su spiraxsarco.com .

- ( EN ) Mechanical design fundamentals for heat exchangers , su hrs-heatexchangers.com . URL consultato il 16 agosto 2010 (archiviato dall' url originale il 17 gennaio 2012) .

| Controllo di autorità | Thesaurus BNCF 53679 · LCCN ( EN ) sh85059785 · GND ( DE ) 4064176-4 · BNF ( FR ) cb13318584g (data) · NDL ( EN , JA ) 00568133 |

|---|